Door: Janet Kooren, Hoofdredacteur IndustrieVandaag - 18 december 2023 |

CO2 uit de lucht halen op een manier die werkbaar en betaalbaar is. Natuurlijk is het moeilijk, anders was het allang gedaan. Maar door ‘moeilijk’ laten de pioniers van Carbyon in Eindhoven zich niet afschrikken. Halfgeleiderfysicus Hans de Neve werkte bij TNO aan dunne filmmaterialen voor zonnepanelen. Zijn interesse in het onderwerp CO2-capture en de mogelijkheden van het één atoom dunne laagje van deze materialen vertaalden zich in het principe dat Carbyon inmiddels met veel succes test.

Twee medewerkers van Carbyon laten ons zien hoe het werkt, wat de vooruitzichten zijn én hoe sensoren van KELLER een belangrijke bijdrage leveren. Beatrix Bos heeft als functietitel projectmanager en impact creator en Luuk van Voorst is als werktuigbouwkundige bezig met de natuurkunde achter de machine. “Ik onderzoek wat er gebeurt als we parameters veranderen zoals groter, warmer, sneller. Wat dat doet met het verbruik en de resultaten, dat inschatten en modelleren, daar houd ik me mee bezig”, vertelt Luuk over zijn functie. Beatrix is als projectmanager bezig met het implementeren, testen en valideren en daarnaast zorgt ze voor de marketing en communicatie. “We gebruiken heel erg veel software om van data informatie te maken. Dus datavalidatie is een belangrijk onderwerp om goed te kunnen modelleren.”

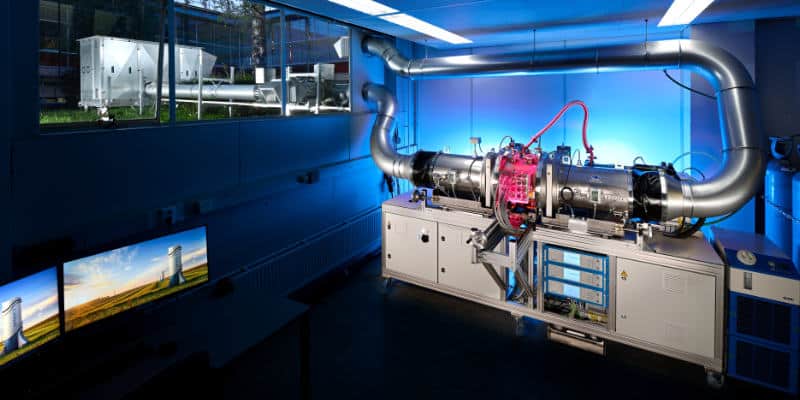

Na een aantal jaar met kleinere testopstellingen te hebben gewerkt, begon 1,5 jaar geleden het werk aan de machines waar het proces zo goed mogelijk zijn werk kan doen. “In het lab van Carbyon worden samples van de verschillende materiaalsamenstellingen op kleine schaal gemeten. Het geheim van ons proces zit hem in de chemische component, het sorbent. Dat neemt CO2 op en laat het gecontroleerd weer los. Dat betekent dat je het CO2 kunt hergebruiken, bijvoorbeeld om groene kerosine van te maken. Deze machine is nog steeds een testmachine waarin we de omstandigheden kunnen vaststellen waaronder het sorbent zo goed mogelijk presteert. We hebben de machine modulair opgebouwd en hij kan met verschillende temperaturen, drukken, hoeveelheden én sorbenten werken”, vertelt Beatrix.

Het sorbent is het unieke product dat het proces mogelijk maakt, maar zonder de machine is er geen proces. Het hele idee is eigenlijk dus bijvangst van het onderzoek naar materialen voor zonnepanelen bij TNO. Luuk vertelt over dat materiaal: “Het sorbent is een verrassend simpel materiaal, dat ruim voorhanden is en blijft. De moeilijkheid zit hem in het poreuze dragermateriaal, waarop het aanbrengen van een superdun laagje toch ingewikkelder bleek dan op een vlak zonnepaneel. Dat poreuze materiaal is nodig omdat je een zo groot mogelijk oppervlak wil hebben, dan kun je er het meeste CO2 op kwijt. Geschikte dragers zijn materialen met een groot intern oppervlak, zo kan één gram van een materiaal wel 3000 vierkante meter bevatten.”

Het reagerende laagjewordt met behulp van verschillende processen op de koolstof aangebracht. Atomic layer deposition is daarvan de belangrijkste. Daarbij stel je het dragermateriaal bloot aan een gas en atomen uit dat gas gaan op de drager zitten. Het laagje wordt zo niet dikker dan één atoom.

Er zijn al andere technieken in ontwikkeling én zelfs in gebruikt. Maar die hebben een dikkere sorbentlaag waarin de CO2 moet doordringen en dat kost tijd. Bij die andere technieken is er bovendien meer energie nodig om het proces te laten werken. Dat gebeurt meestal door middel van stoom, terwijl bij Carbyon het sorbent opwarmt door het filter onder stroom te zetten.

“De combinatie van materiaal en toepassing zijn uniek”, vertelt Beatrix vol gepast trots. “We hebben voor de verschillende onderdelen van het proces de samenwerking gezocht met verschillende universiteiten en hogescholen, zowel in binnen- als buitenland. De eerste twee tot drie jaar zijn we vooral bezig geweest met onderzoek en nu zijn we de toepassing aan het testen en de machine aan het ontwikkelen. Je kunt ons echt zien als een deep-tech-bedrijf. Je moet lang veel investeren voordat je de technologie marktrijp hebt. Maar ondertussen ontstaan er allerlei nieuwe businessmodellen. En die kunnen het proces weer versnellen.”

Het afvangen ging van de testopstelling op gramschaal naar kiloschaal in de machine. Luuk: “De volgende machine wordt honderd keer groter. In de machine maken we gebruik van de sensoren van KELLER. Toen we met de opstelling werkten waar we op gramschaal afvingen, werkten we nog met fleslucht. Dat was nodig om stabiele testcondities te garanderen. Nu we met deze machine werken, hebben we voor het eerst alle techniek bij elkaar in één machine en is alles te meten. Bovendien werken we nu voor het eerst met buitenlucht. We gebruiken heel veel sensoren omdat we echt alles moeten meten. Het is per slot van rekening ook nog steeds een researchopstelling. En omdat je niet weet wat je in de testen gaat aantreffen, wil je zo nauwkeurig mogelijk testen.”

Luuk vervolgt: “We gebruiken verschillende sensoren van KELLER zoals een absolute druksensor die tot 1 bar meet.” Martijn Smit van KELLER vertelt hoe deze sensor zijn nauwkeurigheid krijgt: “Doordat er gebruik wordt gemaakt van compensatie-elektronica is deze sensor hoognauwkeurig. En deze meetcel uit de serie X wordt bij KELLER getest op 0,01% nauwkeurigheid. Iedere sensor heeft een temperatuurfoutcorrectie met behulp van Lagrange polynoom op een EPROM.”

Luuk heeft de specificaties van de sensoren mede opgesteld. “We hebben deze sensor gekozen omdat we op alles voorbereid willen zijn. Want fouten in metingen tellen bij elkaar op, dus moet je bij testen zo nauwkeurig mogelijk meten. Sensoren zijn heel belangrijk, bij het testen is precisie met name van belang. Maar niet alleen de nauwkeurigheid, ook de levensduur weegt zwaar. Want onze meetcondities zijn nu eenmaal lastig. We hebben hoge concentraties CO2, temperatuurswisselingen en vocht. In totaal gebruiken we vier KELLER-sensoren in de opstelling. 2 absolute druksensoren, 1 relatieve en 1 differentieel. Want we meten de drukval over het sorbent, we meten de drukval over het stoffilter, er zit een sensor vóór de vacüumpomp en een absolute druksensor in de reactor.”

“Het is heel erg fijn dat de sensoren beschikken over een RS485 Modbus-uitgang. Daardoor zijn ze geschikt voor het programmeren met Python. En dan niet met een adapter maar direct uit de sensor, dat maakt hem voor ons erg geschikt, want zo verlies je geen nauwkeurigheid én ben je flexigel. Zo hadden we eerst drie sensoren ingebouwd, maar zonder veel extra aanpassingen konden we er een vierde aan toevoegen door het met behulp van de RS485 modulair aan te passen is. Dat is een groot pluspunt, want we willen flexibel zijn in de opstelling.”

Beatrix knikt en vertelt over de voortgang. “We zijn nu 3 maanden bezig met testen en we hebben inmiddels twee testmachines operationeel. Het opslaan van CO2 is heel relevant want alleen met net zero emissies gaan we de klimaatdoelstellingen niet halen. Maar ook het vervaardigen van synthetische kerosine is een serieuze optie. Dan maak je een circulaire brandstof.”

“Wat voor volgend jaar op het programma staat is het onderzoeken van de informatie uit de output van de machines. Wat zit er precies in de afgevangen CO2 en wat zou je er allemaal mee kunnen. Wellicht is daar ook nog een wereld aan mogelijkheden te vinden.”

In IJsland is sinds 2021 een CO2-opvanginstallatie van een Zwitsers bedrijf in gebruik met een capaciteit van 4.000 ton per jaar. “Als wij een installatie van vergelijkbare grootte bouwen dan zouden wij er 40.000 ton mee kunnen opvangen”, zegt Carbyon oprichter Hans de Neve in een interview met NRC. „De kosten van de installatie zouden ongeveer hetzelfde zijn, dus onze kostprijs ligt tien keer lager. Uiteindelijk mikken we op een kostprijs van 50 dollar per ton CO2.” Met een dergelijke kostprijs wordt het afgevangen CO2 interessant om in te zetten voor het maken van duurzame brandstoffen. En dan is de sky de limit.

Van elke miljoen deeltjes in de lucht, zijn slechts 420 CO2. Het vangen daarvan gebeurt door lucht langs filters te laten stromen waar de CO2-deeltjes aan blijven plakken. Als de filters vol zijn worden ze verhit, waardoor de CO2 weer loslaat en kan worden opgevangen of afgevoerd. Bij de tot nu toe ontwikkelde processen kost dit veel verhitten energie, zo veel dat het nog niet als een serieuze optie werd beschouwd. Bij het proces van Carbyon is het energiegebruik vele malen lager én de opbrengst tot maar liefst een factor tien hoger.

Dit artikel delen op je eigen website? Geen probleem, dat mag. Meer informatie.