Door: Redactie - 5 mei 2021 |

Thomas Regout International B.V. in Maastricht loopt voorop waar het gaat om de productie van telescopische geleidingssystemen. Dus streeft het bedrijf naar beheersing van het proces waar het kan. Zo ook op de afdeling Tooling, waar ze stilstand van productie vooral willen voorkómen in plaats van verhelpen. Predictive maintenance wordt er de standaard, mede dankzij het LC 1000 lasermarkeersysteem van Panasonic Industry. Hoe meer er wordt gecodeerd, hoe groter de schat aan informatie en inzicht.

Je zou het bijna een tijdreis kunnen noemen, stelt François Vluggen. Loop hier in Maastricht door de fabriek van Thomas Regout International B.V. en je geraakt in nog geen 20 meter vanaf het jaar 1980 tot in de fabriek van de toekomst. Verlopen de processen voor de productie van telescopische geleidingssystemen op de ene plek nog op traditionele wijze – met machines voor telkens een aparte bewerking en het geschuif van tussenvoorraden – even verderop gaat het er een stuk geavanceerder aan toe. Daar brengen machines elk meerdere bewerkingen bijeen, zijn ze aan elkaar gekoppeld en minstens zo belangrijk: nemen ze medewerkers veel werk uit handen.

“Informatietechnologie wordt ook hier meer en meer het fundament waarmee je beslissingen moet nemen”, vertelt François. “We móeten manueel nu eenmaal vervangen door technologie, met voor onze mensen een andere invulling van hun functie. Zonder die automatisering raken we achterop.”

Zelf maakte François de stap naar verdere automatisering binnen Thomas Regout International B.V. van dichtbij mee. Nadat hij in 1990 bij het bedrijf begon als gereedschapmaker en verspaner, bekleedde hij er in de jaren erna meerdere functies en is hij sinds 2018 manager van de afdeling Tooling. De gereedschappen om tot de geleiders te komen: ze worden bij François en zijn directe collega’s gemaakt, geassembleerd en onderhouden.

Dat alles verliep op zich goed, vertelt François. “Maar toch, de werkwijze was in al die jaren niet veranderd. Er werd vooral gewerkt om storingen te verhelpen. Dus vroegen we ons af: wat als we met onderhoud stilstand kunnen voorkomen? Wat als we een braam voor kunnen zijn, door al te slijpen nog voordat de situatie er écht om vraagt?”

De oplossing zat ‘m in identificatie van de tools en hun componenten, zo beseften François en zijn collega’s al snel. “We wilden toe naar beheer op basis van data in plaats van vakmanschap. Zo kwamen we uit bij de mogelijkheden van lasercoderen, waarmee we al bekend waren door een ander, groter project voor onze eindproducten. Met het scannen van codes zouden we ook hier altijd zicht hebben op de status van elk onderdeel.” François stelde zijn vraag voor een lasercodeeroplossing begin 2020 aan Panasonic Industry, waarmee Thomas Regout International B.V. al langer samenwerkt. “En dat is niet zonder reden”, vertelt François. “We zoeken geen leveranciers, maar partners. Panasonic heeft al vaker laten zien die rol in te kunnen vullen – en deed dat ook nu.”

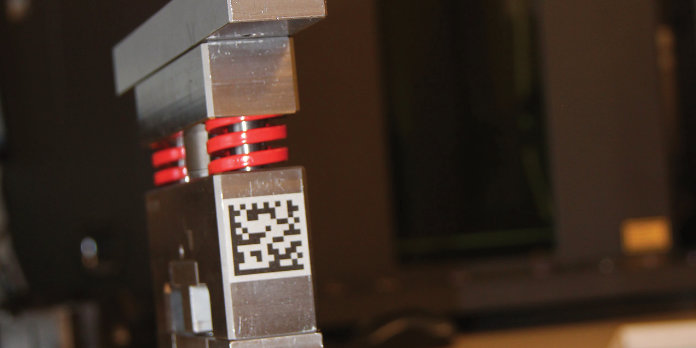

Na een inventarisatie van de klantbehoefte kwam Panasonic voor Thomas Regout International B.V. tot het LC1000 lasermarkeerstation, dat sinds eind 2020 dienst doet op de Tooling-afdeling in Maastricht. Met het systeem kunnen François en zijn collega’s gereedschap en componenten voorzien van telkens een unieke data-matrixcode. Om vervolgens, wanneer de code eenmaal is gescand, te profiteren van een schat aan informatie. En daarmee volgens François doelgericht werk te maken van een thema als predictive maintenance. “Tot voor kort wisten we bijvoorbeeld niet met welke nippel in welk gereedschap welke stans werd gemaakt. Dus hadden we voor preventief onderhoud dan maar alle nippels moeten slijpen. In plaats daarvan weten we nu van elke nippel afzonderlijk de status. En kunnen we zo garanderen dat alles wat voor productie wordt ingezet écht fit for use is.”

Naast informatie over de componenten zélf ontstaat met de coderingen ook inzicht in relatie tot andere onderdelen in het proces. Immers, door ook het ‘huis’ (de kast) van een gereedschap te coderen, wordt gezorgd voor telkens een correcte samenstelling van de tool. Bovendien is elke code gekoppeld aan de productiedatabase, wat leidt tot inzicht via track & trace en optimalisatie van productie- processen. “We werken toe naar een gigantische kennisbron”, vertelt François, “en zorgen zo voor zo weinig mogelijk stilstand.

Dat laatste is het enige dat telt.”

Nog lang niet alle componenten zijn gecodeerd, dat vraagt tijd. Intussen wennen medewerkers aan de nieuwe werkwijze, en wordt met zicht op de status van elk component ook het voorraadbeheer opnieuw ingericht. François: “We hebben niet meer zoveel op de plank nodig, omdat we beter weten wat we wanneer nodig hebben. En dat dus naast de koppeling met productie, zodat we beter zien wat waar misgaat en dat kunnen verbeteren. Zo bezien gaat alles naar een hoger plan, waar Panasonic goed over heeft meegedacht. De samenwerking was ongedwongen en transparant, het project is goed afgerond.”

Namens Panasonic Industry kijkt ook key accountmanager Ronald van Seters tevreden terug op het project. “Een code an sich zegt niet zoveel, pas daarachter komt de invulling van een klantvraag. Dus moet niet alleen de code goed leesbaar zijn, maar vooral ook duidelijk zijn wat de klant met die informatie wil bereiken. Daar hadden François en z’n collega’s al goed over nagedacht; ze konden al snel gedetailleerd aangeven wat ze voor ogen hadden. Voor ons werkte dat uiteraard wel zo fijn. Met veel kennis over en weer kom je samen tot de juiste oplossing.”

De geschiedenis van Thomas Regout International B.V. gaat terug tot 1834. Begon Thomas Regout destijds in het centrum van Maastricht met een spijkerfabriek, later ging het via draadnagels en traproedes naar de pro- ductie van geleidingssystemen. Juist met die geleiders ging het vanaf de jaren zestig hard, al bleek het product begin deze eeuw te zwaar te drukken op de kosten voor afnemers in de kantoormeubelenindustrie. Maar om dan maar bij de pakken neer te gaan zitten? Niet bij Thomas Regout International B.V., dat kansen zag in andere werelden en nu voornamelijk levert aan de automotive en industrie. Ook komen de geleiders terug in de betaalautomaten, waar ze dienst doen voor het wisselen van geldlades. Het is een bijzondere route in die kleine twee eeuwen, vindt François Vluggen, manager Tooling bij Thomas Regout International B.V. “Het laat zien dat we niet bang zijn voor technologische vernieuwingen. We zijn ons blijven ontwikkelen, maar de laatste decennia wel altijd trouw gebleven aan de kern: het lineair bewegen van lasten.”

Meer informatie: Panasonic Industry

Lees ook:

Dit artikel delen op je eigen website? Geen probleem, dat mag. Meer informatie.