Door: Janet Kooren, Hoofdredacteur IndustrieVandaag - 18 juni 2021 |

Misschien heb je het wel eens meegemaakt. Je gaat vliegen, in de winter. Het is koud buiten en je hebt die ochtend thuis je autoruiten schoon moeten krabben. Nu zit je in het vliegtuig en het begint te sneeuwen. En natuurlijk moet alles veilig de lucht in. Je vliegtuig moet vanwege de weersomstandigheden door een de-icing procedure. En daar kom je sinds kort Keller tegen.

Dat de-icen gebeurt met glycol. Dat wordt op Schiphol op een centrale locatie van grote tanks, met een inhoud van 53.500 liter, overgepompt in een zogenaamde safeaero. Een soort sproeivoertuig, speciaal ontwikkeld voor deze taak. Vier safeaero’s per vliegtuig spuiten de vloeistof heel nauwgezet over alle delen van het vliegtuig. Het jargon is heerlijk schilderachtig: met vier stations vallen we een kist aan. Aan weerszijden van het vliegtuig, twee voor bij de vleugels, twee achter bij de staart. Een klusje dat heel precies moet worden uitgevoerd. Een stukje vergeten is geen goed idee en de operators van de safeaeros krijgen daarom intensieve training, ook in een heuse simulator.

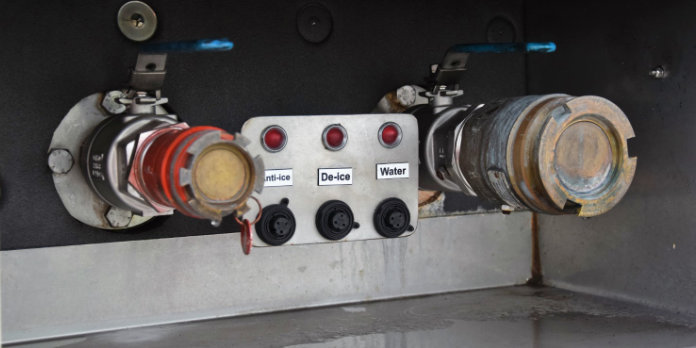

Op het speciale de-icingplatform kunnen vier ‘kisten’ tegelijk behandeld worden en staan drie grote tanks klaar om zo snel mogelijk alle vliegtuigen te behandelen. Want op een vliegveld geldt, net als op veel meer plekken: tijd is geld. Vanuit de Icetower bewaken de Icemen het proces. Met camera’s bewaken ze de voortgang en de communicatie met de vliegtuigen. Als het erg druk is, kan er ook worden besloten om aan de gate te de-icen. Maar de centrale locatie heeft altijd de voorkeur vanwege de logistiek rondom het vertrek. En ook in verband met de efficiëntie van het proces en de opvang van de vloeistoffen. Op het centrale platform worden die opgevangen en afgezogen. Dus de-icen aan de gate gebeurt alleen als de drukte te groot is. Afhankelijk van het weer wordt een dunne of een meer viskeuze variant van de glycol gebruikt, type 1 of type 2. Op de centrale locatie staan dus drie van die enorme tanks. Ieder aangesloten op een vulstation dat de vloeistof overbrengt naar de voertuigen.

Rob Luttge van het bedrijf RMM zorgt voor de uitvoering van het gehele proces. “Wij zijn verantwoordelijk voor de vloeistoflogistiek, van de intake tot de vulcoördinatie en de uitvoering van het feitelijke de-icingproces. En bij die taak hoort het complete ontzorgen van dit proces. Dus ook het proactief voordragen van de technologische ontwikkelingen. Het is al langere tijd een wens om de niveaumeting in de grote tanks te automatiseren. Maar dat klonk simpeler dan het was. Omdat we vloeistof met behulp van een overdruk in de tanks naar de safeaeros transporteren, blijkt dit een lastig klusje. Ik was er een paar jaar geleden al eens naar op zoek geweest, maar nu we het echt wilden gaan uitvoeren, bleek het best lastig. Tot ik bij Keller Nederland uit kwam. De deskundigheid en helderheid van de uitleg gaven mij gelijk een goed gevoel.”

Eric van den Nieuwenhoff is namens de KLM betrokken bij het de-icingproces. Hij loopt binnen en vertelt enthousiast over het proces en wat daarbij komt kijken. Hij legt uit welk type vloeistof op welk moment wordt ingezet en toont de simulator waarin de operators een deel van hun training krijgen. “In een simulator kun je alle omstandigheden tot in den treure oefenen, dat lukt je nooit in een praktijktraining.” En op slag is het nacht en sneeuwt het hard. Even later valt er allerlei winterse narigheid en de operator in spe kan zijn hart ophalen. “Een gemiddeld seizoen kent 2.500 de-icing behandelingen in een periode van negentig dagen,” legt van den Nieuwenhoff uit. “Het is dus zaak om heel efficiënt te werk te gaan. En deze nieuwe geautomatiseerde niveaumetingen met alarmering gaat daar enorm bij helpen.” Dat die seizoenen overigens erg wisselend kunnen zijn, maakt het nog eens extra spannend om de voorraden goed te kunnen monitoren. In het seizoen 09/10 waren er maar liefst 7.000 de-icings terwijl het seizoen 12/13 er maar 429 had. Er zijn met Schiphol SLA’s afgesloten, maar enige proactiviteit is Luttge niet vreemd. “Wordt er voorspeld dat het hard gaat sneeuwen, dan zetten we boven SLA in. Dat ontzorgen weer, hè?”

Kees van Duijn van RMM toont ons de tanks en vulstations. In de tanks bevindt zich dus glycol met een overdruk van 4 bar dat door die overdruk naar het vulstation wordt geperst. Het signaal van de niveausensor moet via een LoRa-transmitter worden verzonden dus was het nodig om in één sensor een verschildrukmeting te realiseren. De gebruikte sensor is de precisie verschildruksensor PD33X die bovendien een temperatuurcompensatie heeft, dus hij vervult alle wensen. Het verschil tussen de druk bovenin en de druk onderin de tank is de vloeistofhoogte. De sensor is T-vormig met twee ingangen, het uitgangssignaal is de verschildruk. De sensor is verbonden met een ADT1-modemlogger die het LoRa-signaal verzendt.

Luttge: “Toen we met Martijn Smit in contact kwamen was snel duidelijk dat hij goed weet waar hij het over heeft. Hij liet een presentatie zien en wat daarin stond was precies wat we zochten. En ook bij de implementatie was te merken dat hij ontzettend deskundig is. Niet alleen als het gaat om het proces, maar ook om de automatisering van de meting en de communicatie van het signaal.” De enige aanpassing die aan de tanks nodig was om de verschildrukmeting te kunnen realiseren, was het aanbrengen van een pijpje aan de buitenzijde van de tank. Luttge: “Dat was gelijk een flinke vertrager, want het aanvragen van de lasvergunning nam al zo’n zes weken in beslag. Maar nu zijn alle sensoren ingebouwd en gaan we in de komende dagen de tanks vullen met vloeistof.”

Met het automatiseren van de niveaumeting bereikt RMM verschillende doelen tegelijk. “We moeten voor het hoogheemraadschap precies opgeven hoeveel vloeistoffen er in de tanks zitten en zijn verbruikt. Dat kunnen we dadelijk met één druk op de knop laten zien. Maar ook de efficiëntie van het de-icing proces an sich is gebaat bij deze bewaking, die op verschillende niveaus een melding geeft. We kunnen dan op een rustig moment de tank bijvullen en lopen niet het risico dat we zonder komen te zitten op een druk moment. Een vliegtuig dat gede-iced is, moet bovendien binnen een bepaalde tijd airborne zijn omdat de vloeistof een maximale tijd beschermt tegen herbevriezen. De zogenaamde holdover-tijd. Maar ook op het gebied van de arboveiligheid is nu een enorme winst geboekt. Want de methode van peilen was voorheen handmatig. Je moest de druk van de tank halen, op de tank klimmen, het luik openen en met het blote oog kijken hoeveel vloeistof er nog in zat. En dat dus in winterse omstandigheden. Dat hoeft nu allemaal niet meer.”

De corebusiness van RMM was vrachtwagens reinigen. In de wintermaanden is dat bijna niet mogelijk en dus legde directeur-eigenaar Luttge zich zo’n twintig jaar geleden toe op het de-icen van vliegtuigen. Het de-icingseizoen loopt van 1 oktober tot 30 april. Twee activiteiten die elkaar qua seizoen in ieder geval prachtig aanvullen. Inmiddels staan er enkele tientallen safeaeros in het gelid en vervult hij in opdracht van een groot aantal vliegmaatschappijen deze belangrijke taak. De gehele vloeistoflogistiek en kwaliteitsbewaking op de luchthaven wordt door RMM uitgevoerd en er staan 18 tanks op voorraad naast het de-icingplatform.

De eerste de-icingvloeistof, type 1, is heel vloeibaar en bestaat uit glycol en water. Het vliegtuig wordt met behulp van deze vloeistof gereinigd en het ijs wordt van de verschillende delen gespoten. De vloeistof heeft een temperatuur van zo’n 60 °C en beschermt ongeveer 45 minuten tegen herbevriezen. Deze vloeistof wordt gebruikt bij droogvriezend weer. De glycol verlaagt het vriespunt van de vloeistof met zo’n 10 °C. Doordat de vloeistof warm is, stijgt de temperatuur van de vleugel en wordt er een ∆T gecreëerd.

De tweede vloeistof wordt gebruikt bij neerslag. Alles van sneeuw, regen, maar ook aanvriezende mist en ijzel. Nadat het vliegtuig is schoongespoten, wordt binnen drie minuten het viskeuze type 2 aangebracht. Deze vloeistof bestaat uit glycol en verdikkingsmiddel, dat ervoor zorgt dat de vloeistof op de vliegtuigdelen blijft liggen. Hierdoor is de holdover-tijd langer. In beide gevallen zal tijdens het opstijgen alle vloeistof van de vliegtuigen af gaan. De meest kritische fase tijdens de vlucht is het opstijgen en het landen. Hoog in de lucht is bijna geen luchtvochtigheid en dus geen gevaar voor aanvriezing.

Auteur: Janet Kooren

Lees ook:

Dit artikel delen op je eigen website? Geen probleem, dat mag. Meer informatie.