Door: Redactie - 16 mei 2022 |

Perslucht opwekken kost energie. Het aandeel van compressoren in de totale energiefactuur gaat misschien verloren tussen andere grootverbruikers, maar toch verdient het uw volle aandacht. Persluchtbesparing is immers een eenvoudige stap naar energiebesparing en een lagere CO2-voetafdruk. Want besparen op perslucht is helemaal geen raketwetenschap. Een audit maakt snel duidelijk dat een aantal kleine, eenvoudige ingrepen een wereld van verschil kunnen maken. En niet onbelangrijk, ze verdienen zich ook razendsnel terug.

Omdat perslucht slechts 5 à 10% van het energieverbruik in een productieomgeving voor zijn rekening neemt, komt het niet zo snel in het vizier. Nochtans is het potentieel voor persluchtbesparing net bijzonder hoog, omdat het zo goed rendeert. Elke euro die je investeert om lekken te elimineren levert vaak ook een euro aan besparing op. Maar hoe begin je daar nu aan? We trappen een open deur in, maar meten is weten. Inzicht krijgen in het persluchtverbruik is dus de eerste stap.

Festo Energy Saving Services bundelt alle diensten die Festo kan leveren om u te helpen perslucht en dus ook energie te besparen aan de hand van een ISO audit. Dat gaat van de analyse van de persluchtopwekking, tot het opsporen van lekken en het optimaliseren van de energie-efficiëntie van machines. Belangrijk om weten is dat het team gepokt en gemazeld is in deze materie. Dag in, dag uit staan ze met beide voeten in de praktijk om de industrie te energiezuiniger te worden. Hieronder enkele voorbeelden van wat Festo het afgelopen jaar gerealiseerd heeft.

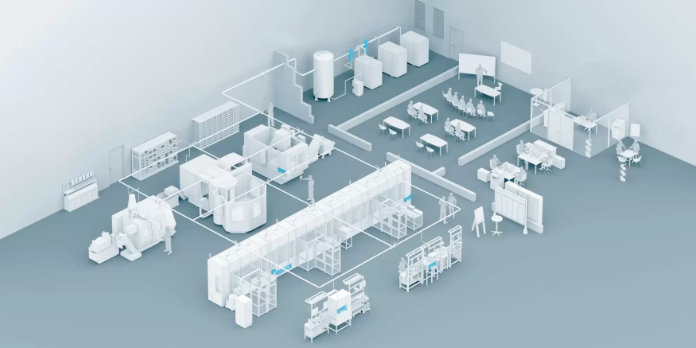

Illustratie: Festo

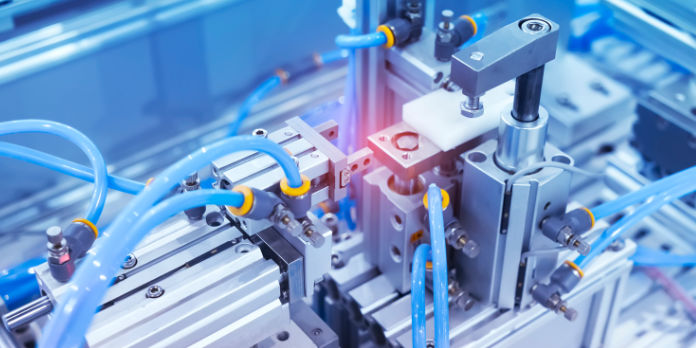

Een machinebouwer wilde graag zijn machineontwerp vereenvoudigen door zijn pneumatische componenten te standaardiseren. Het team van Festo ging met zijn persluchtaudit echter nog dat stapje verder. Na een volledige analyse van het schema konden niet alleen alle leidingen en koppelingen naar d16 worden vergroot, ook andere componenten konden beter worden geïmplementeerd. Door de plaatsing van dezelfde componenten te herbekijken slaagde de machinebouwer erin om tot een eenvoudigere en efficiëntere persluchtverdeling te komen. Het resultaat? Een winst in snelheid van 30% en een lager verbruik, wat een belangrijk argument voor de eindgebruiker is.

Een farmaceutisch bedrijf stelde vast dat het persluchtverbruik bijzonder hoog lag en riep de hulp in van Festo om persluchtlekken op te sporen. De juiste keuze zo bleek. De totale gemeten kost van de persluchtlekkage bleek na de energie-audit 20.413 euro te bedragen. Er werd een order geplaatst om een aantal componenten te vervangen om de vastgestelde lekken op te lossen. Goed voor een investering van 9.000 euro, die dus meer dan het dubbele zal opbrengen. Want zodra de lekken zijn gedicht, kan ook de persluchtdruk aan de compressoren naar beneden, wat nog voor bijkomende besparingen zorgt.

Een specialist in verpakkingsmaterialen stond op het punt te investeren in nieuwe compressoren en vroeg zich af of ze nog steeds dezelfde bouwgrootte nodig hadden. De specialisten van Festo werden erbij gehaald om eerst alle lekken op te lossen en één lijn te optimaliseren. Het verbruik van de persluchtinstallatie lag op 72 m³/min wat werd teruggebracht tot 54 m³/min. Een winst van 18 m³/min die op jaarbasis een persluchtbesparing van meer dan 100.000 euro oplevert. En dat gaat dan enkel over persluchtverliezen. Festo zal in samenspraak met de klant door verdere optimalisaties het persluchtverbruik trachten verder terugdringen tot 51 m³/min.

Een fabrikant van pralines contacteerde Festo om het pneumatisch circuit van een aantal lijnen te optimaliseren. Festo werkte een oplossing uit die resulteerde in een veel compacter ontwerp van de stuurplattines: vier haakse koppelingen en anderhalve meter leiding verdwenen. Hier werd ook een centrale leiding door de machine geplaatst welke ook fungeert als buffervat. Dat maakt dat de compressoren een stuk stabieler kunnen draaien. Het voorgestelde design oogt dus een stuk properder en er gaat bovendien veel minder perslucht verloren. Tweemaal winst dus.

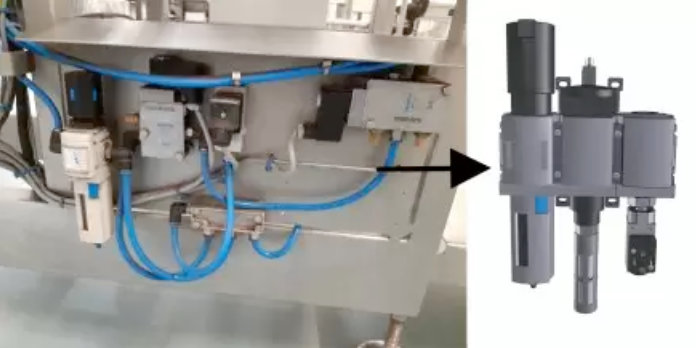

Filteren, druk regelen, uitwerppuls en noodstop kan efficiënt in 1 module zonder onnodig energieverlies. Bovendien kon hier dankzij de flexibele MS-modules de originele filter-drukregelaar behouden blijven.

De onderhoudsafdeling van een ziekenhuis had een zaagmachine die constant in storing ging. Festo ging ter plaatse en ontdekte dat er bij stilstand 7 bar door het leidingnetwerk ging en bij draaien van de machine nog maar 5 bar. De toevoer was met andere ontoereikend voor de machine. De oorzaak was terug te vinden in een veel te lange leiding (150 m) met een te dunne diameter (halve duim). Bijkomend zorgden een aantal aftakkingen en koppelingen nog voor bijkomende restricties zorgden. Op basis van de analyse van Festo ging men aan de slag waardoor de machine zich nu feilloos van haar taken kwijt.

Een chocoladeproducent contacteerde Festo om het vacüumcircuit van een machine te verbeteren. De energie-experten van Festo stelden na hun analyse voor om een intelligente vacuümgenerator te gebruiken. Zodra het gewenste (instelbare) onderdrukniveau is bereikt, schakelt deze generator af. Die bracht het gemiddelde verbruik tijdens productie van 271 Nl/min aan 6 bar en tijdens stand-by van 238 Nl/min terug naar respectievelijk 149 Nl/min en 21 Nl/min. Hiermee kan het bedrijf voor een machine elk jaar 25 GJ energie of 4 ton CO2-emissies uitsparen. In totaal beschikt het op die lijn over vijf machines.

Lees ook:

Dit artikel delen op je eigen website? Geen probleem, dat mag. Meer informatie.