Door: Janet Kooren, Hoofdredacteur IndustrieVandaag - 24 mei 2023 |

In iedere stap van het productieproces bij Ben & Jerry’s in Hellendoorn – een ijsproducent met een missie – wordt perslucht gebruikt. Een aandrijfmedium waarvan steeds meer het besef groeit dat ook lucht geld kost. En een aandrijfmedium waarbij (nog) niet vaak gestuurd wordt op optimalisatie. Festo heeft een digitale module samengesteld die op ieder punt in de lijn aangesloten kan worden, de data verzamelt en voorbereidt voor de cloud, waarna die data via een webbased dashboard beschikbaar zijn voor analyses.

Voordat je het pand van Ben & Jerry’s betreedt, wordt al duidelijk dat veiligheid hier op nummer één staat van de prioriteitenlijst. Zelfs voor het betreden van de ontvangstruimte mag je geen traptrede bestijgen zonder de leuning vast te houden. Maar Ben & Jerry’s zou Ben & Jerry’s niet zijn als ze niet met nog veel meer onderwerpen op een doordachte manier omgaan. Zoals ze het zelf verwoorden, met één doel: het best mogelijke ijs maken. Onderdeel van de missie: een duurzame bedrijfsvoering. En daarbij hoort efficiënt omgaan met de beschikbare middelen.

Niet verwonderlijk dus, dat alles in de productie gemonitord, gemeten en geanalyseerd wordt. Alleen die perslucht, dat was nog een puntje van aandacht. Die kon nog wel wat efficiënter worden ingezet. Dus toen Koen Leeflang van Festo hen benaderde met de mededeling dat hij de ideale oplossing had, gingen de oren op steeltjes. Koen bracht een module die je aansluit op een willekeurig punt in de productie waar perslucht wordt gebruikt. En dat zijn er nogal wat in dit proces. Van de uitkloppers in de pre-mixers tot aan de verpakkingsmachines, perslucht is hier een belangrijk bedrijfsmiddel.

“De algemene gedachte bij perslucht was – ook hier- altijd dat je gewoon de beschikbare systeemdruk gebruikt. Zo weet je in ieder geval zeker dat je de actie krijgt die je nodig hebt.” Schavemaker geeft een voorbeeld. “Bij het ontnesten van de bekertjes werken we met acht grippers op een rij. Die worden met 6,4 bar, dus de volledige systeemdruk, gestuurd. Maar hetzelfde resultaat krijgen we waarschijnlijk ook heel goed voor elkaar met een druk van 5,4 bar, of zelfs nog minder. Feit is dat we het nu nog gewoon niet weten. En met de module die we nu van Festo krijgen, kunnen we het meten en inzichtelijk maken.” Koen Leeflang van Festo vult aan: “In het dashboard zie je dan heel simpel welke besparing je realiseert met de ingestelde druk.”

André Senkeldam vertelt dat de optimale druk waarschijnlijk heel wisselend is. De karakteristiek van de verschillende generatoren geeft bij iedere generator een andere optimale curve. “We gaan beginnen met de metingen van de huidige situatie. Die gebruiken we als nulmeting. Daarna gaan we er een reduceer tussen zetten en weer meten. Zo kunnen we in de grafieken zien wanneer we de optimale druk te pakken hebben. We doen dat batchgewijs. Maar behalve de optimale druk zien we bijvoorbeeld ook de drukval na het afschakelen van het ventiel. Zo stel je gelijk vast of er lekkage is.” Leeflang laat het dashboard zien: “Zowel in getallen als in grafieken zien we de geleverde druk en flow, het verbruik en de besparing.”

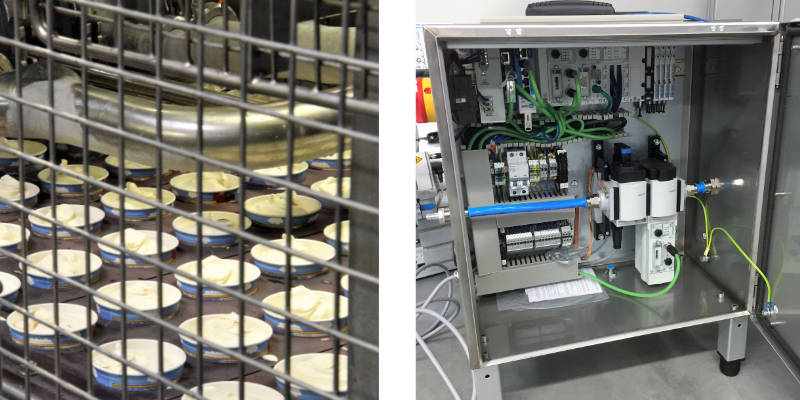

De gehele persluchtvoorziening bij Ben & Jerry’s is gestandaardiseerd op Festo. De collega’s van Leeflang hebben voor Ben & Jerry’s een digitale module samengesteld die is opgebouwd uit een flow- en drukmeter en de benodigde intelligentie: Een energie-efficiëntie module MSE6 E2M is gekoppeld met een CPX-IoT gateway. De module communiceert via ethernet, maar kan ook met profibus of profinet communicatie worden uitgerust. De CPX verzamelt de data en bereidt deze voor, zodat via de IoT-module de juiste interpretatie naar de cloud wordt gestuurd. De kast is volledig in rvs uitgevoerd om ook in de meest uitdagende omgevingen gebruikt te kunnen worden.

“We zijn continu bezig met het uitbreiden van onze lijnen en we willen slim kijken naar efficiëntie en naar energieverbruik. We laten daarbij duidelijk de leidende rol bij Festo als het gaat om perslucht. Het proces moet vooral zo eenvoudig mogelijk worden ingericht,” zegt Schavemaker. “Deze monitoring tools bieden daarbij een grote meerwaarde. We zien direct waar de winst zit en hoe groot die winst kan zijn.”

Niet alleen het verbruik van perslucht is een punt van aandacht bij Ben & Jerry’s, maar ook de persluchtkwaliteit. Senkeldam: “De perslucht wordt ook in het product zelf gemengd. Ook dat aspect neemt Festo voor zijn rekening. Daarbij doen we ook metingen op microbiologie. We hebben daarvoor ook input geleverd aan het platform Safe Food Factory. Binnen een werkgroep van dat platform is een rapport opgesteld waarbij alle aspecten van hygiënische perslucht, van opwekking tot eindverbruik, worden behandeld. In dat rapport zijn metingen van onze lijnen gebruikt.”

Koen Leeflang is blij met klanten zoals Ben & Jerry’s. “Het zou wel heel mooi zijn als iedereen op deze manier met het verbruik van hun middelen om zou gaan. Je ziet hier echt dat ze met zorg willen produceren om de kwaliteit van hun producten zo hoog mogelijk te krijgen. We hebben hier in de loop der jaren al veel optimalisaties voorgesteld en die worden eigenlijk ook altijd overgenomen.”

Wil je meer weten over energie-efficiëntie en hoe de analyses en monitoring via het webbased dashboard eruitzien, dan kun je het beste contact opnemen met Festo.

Dit artikel delen op je eigen website? Geen probleem, dat mag. Meer informatie.