Door: Redactie - 9 juni 2023 |

Om de snel groeiende markt van de elektromobiliteit te bedienen, zijn bijzonder efficiënte fabricageprocessen nodig voor de productie van lithium-ionbatterijsystemen. Dit wordt mogelijk gemaakt door het laserlassysteem BLS 500 van Manz, waarmee afzonderlijke batterijcellen zeer nauwkeurig worden verbonden tot batterijmodules. De hoge efficiëntie wordt gewaarborgd door een grafische programmeertool en een virtuele inbedrijfstellingstool van Manz, alsmede door de snelle PC-based besturingstechnologie van Beckhoff en de continue OPC UA-communicatie die daarmee wordt gerealiseerd.

Manz AG, gevestigd in de Duitse stad Reutlingen, is een wereldwijd opererend hightech engineeringbedrijf dat zich richt op productieoplossingen voor elektromobiliteit, batterijproductie, elektronica, energie en medische technologie. Haar portfolio omvat op maat gemaakte afzonderlijke machines voor laboratoriumproductie, pilot- en kleine serieproductie, gestandaardiseerde modules en systemen, evenals kant-en-klare lijnen voor massaproductie. Als gevolg hiervan stelt het bedrijf bijzonder hoge eisen aan de flexibiliteit en prestaties van de gebruikte automatiseringstechnologie, zoals blijkt uit de productie-installaties voor lithium-ionbatterijcellen, -systemen en condensatoren, om er maar een paar te noemen.

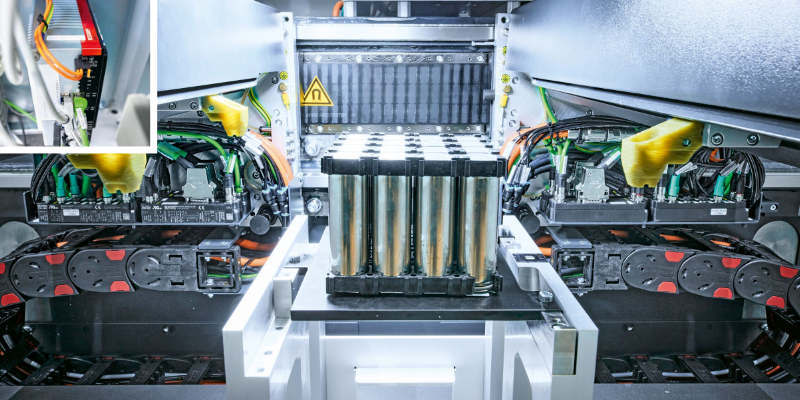

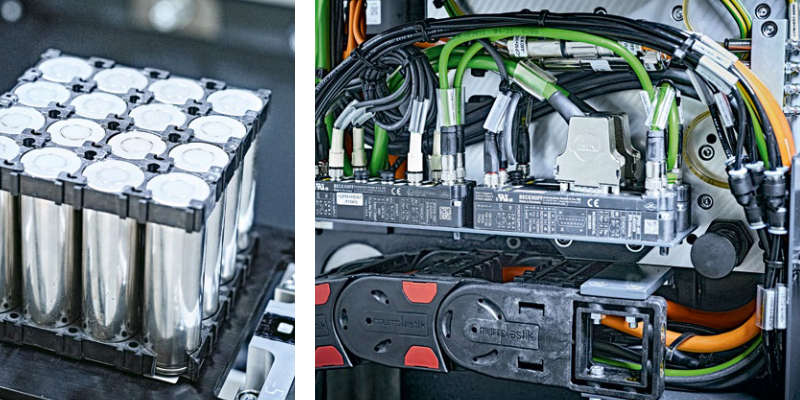

Een uitstekend voorbeeld hiervan is het nieuwe Battery Laser System (BLS) 500, dat is ontworpen als een flexibel platform voor verschillende laserprocessen die worden gebruikt bij de fabricage van lithium-ionbatterijen. Met een gestandaardiseerde machinebasis kan het systeem individueel functioneren, waarbij het werkstuk handmatig wordt geladen, maar het kan ook deel uitmaken van een geïntegreerde productielijn voor nauwkeurig laserlassen, lasersnijden, boren of gedeeltelijke materiaalverwijdering uitvoeren.

In de beschreven toepassing van de BLS 500 wordt een batterijmodule, bestaande uit ronde batterijcellen, handmatig in de machine geplaatst in een laboratoriumscenario, maar verder is dit een geautomatiseerd proces. De afzonderlijke cellen worden vervolgens met behulp van een laser aan de contactelementen gelast. De Smart Laser Assistant maakt gebruik van CAD-gegevens van de onderliggende batterijmodule als grafisch programmeerhulpmiddel om het bijbehorende recept te creëren. Dit omvat de optimale padberekening voor alle laspunten en het geschikte laservermogen op elk punt. Stephan Lausterer, Hoofd Software Core Design en Productontwikkeling bij Manz, beschrijft het duidelijke toepassingsvoordeel als volgt: “Onze programmeertool maakt het veel gemakkelijker om de BLS 500 aan te passen aan diverse toepassingen, zoals verschillende celtypes en moduleformaten.” Hij voegt eraan toe dat het resultaat gemakkelijk kan worden onderzocht in de virtuele inbedrijfstellingstool van Manz. Bovendien wordt de inbedrijfstelling versneld en vereenvoudigd doordat het besturingsprogramma vooraf gedetailleerd en realistisch kan worden getest met behulp van het model, nog voordat de machine daadwerkelijk mechanisch is gemonteerd. Daarnaast wordt hoge precisie bereikt door het gebruik van beeldverwerking om de CAD-gegevens van de accu te vergelijken met de werkelijke gegevens en om rekening te houden met eventuele offset-waarden tijdens het lasproces. In al deze aspecten profiteren we van de TwinCAT-besturingssoftware met zijn handige en krachtige OPC UA-integratie.”

De afgelopen jaren is het belang van krachtige en vooral flexibele besturingstechnologie ook bij Manz sterk toegenomen, wat uiteindelijk heeft geleid tot een partnerschap met Beckhoff dat nu al meer dan tien jaar standhoudt. Stephan Lausterer verduidelijkt dit verder: “Oorspronkelijk ontwikkelde Manz zijn eigen besturingstechnologie. Echter, door de groeiende relevantie van elektronica in de machinebouw en de uitzonderlijk snelle innovatiecycli op dit gebied werd dit steeds moeilijker. Daarom gingen we op zoek naar een geschikte specialist als nieuwe leverancier voor besturingssystemen. Uit een vergelijkende test bleek PC-based control de optimale oplossing te zijn, met name vanwege het PC-gebaseerde concept en de flexibele, open en nauwkeurig schaalbare systeemarchitectuur. Daarnaast waardeerden we destijds al sterk de innovatieve kracht van Beckhoff.

Tilman Plaß, manager automobielindustrie bij Beckhoff, voegt vanuit een automatiseringsperspectief het volgende toe: “PC-based control voldoet uitstekend aan de hoge eisen van de systemen van Manz. Deze eisen omvatten de korte cyclustijden die kunnen worden bereikt met onze besturingstechnologie, evenals een logica die alle processen in de hele toepassing omvat, wat met name de snelheid bij formaatwisselingen bevordert. De uitgebreide functionaliteit van TwinCAT, inclusief OPC UA-communicatie, levert nog meer voordelen op aan beide zijden. Als een vroege gebruiker van TwinCAT 3 kon Manz ons waardevolle gebruikersfeedback geven als onderdeel van ons partnerschap.”

De hardwarekern van de BLS 500-controller bestaat uit een C6030 ultracompacte industriële pc, waarvan Stephan Lausterer de belangrijkste voordelen beschrijft: “De C6030 is ideaal geschikt voor toepassingen zoals deze met beperkte installatieruimte. Bovendien biedt de computer met een Intel® CoreTM i7 CPU voldoende rekenkracht voor zowel machinebesturing als visualisatie. Dit geldt ook voor toekomstige eisen, vooral omdat Beckhoff geleidelijk geschikte nieuwe processorgeneraties integreert en met de C6032 ook een compacte apparaatvariant met meer interfaces in haar portfolio heeft.” Zo’n veelzijdige industriële pc is volgens Stephan Lausterer ook vanuit een ander perspectief zinvol: “Het vereenvoudigt inkoop en opslag aanzienlijk. Hetzelfde geldt voor de hele keten van testinstrumenten voor hardware en software, iets wat voor ons bij Manz enorm belangrijk is. Daarom wordt alle software zowel op virtuele machines als op de daadwerkelijke hardware getest.”

Al met al voldoet de TwinCAT automatiseringssoftware uitstekend aan de eisen van Manz, zoals Stephan Lausterer bevestigt: “We profiteren onder andere van de integratie van TwinCAT in Visual Studio, omdat ons softwareteam ook programmeurs in high-level talen omvat. Daarnaast biedt TwinCAT een hoge mate van flexibiliteit, bijvoorbeeld met de editors voor de respectievelijke programmeertalen en de verscheidenheid aan functies, inclusief Safety Editor, TwinCAT Scope en TwinCAT HMI. In onze ogen is dit integratieniveau een unique selling point van TwinCAT.” Hij voegt eraan toe dat motion control heel gemakkelijk kan worden geprogrammeerd en gesimuleerd in C++ met behulp van de NC PTP, NC I en Kinematic Transformation-blokken van TwinCAT 3, en vervolgens als TcCOM-module in de real-time context kan worden uitgevoerd. Bovendien vergemakkelijkt het TcCOM-concept het hergebruik van programmacode en biedt het passende bescherming van de intellectuele eigendom.

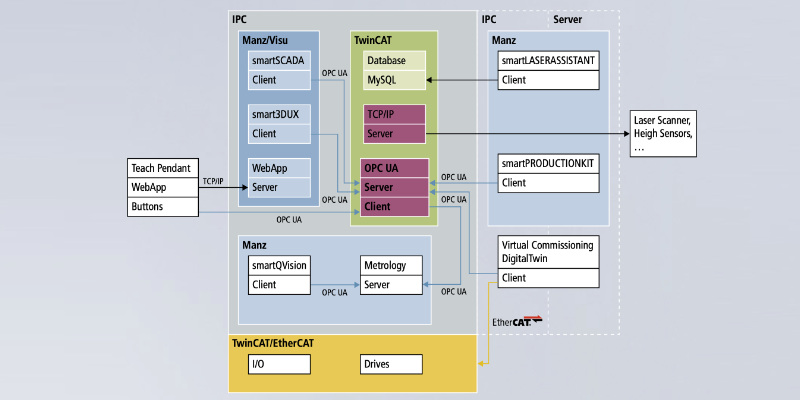

Naast de snelle EtherCAT-communicatie voor de machineprocessen zelf, dat wil zeggen tussen de industriële pc en de EtherCAT-klemmen of aandrijvingen, vertrouwt Manz op gegevensuitwisseling via OPC UA in de hele BLS 500. Dit wordt gerealiseerd via de TwinCAT 3-functie OPC UA (TF6100), die wordt gebruikt voor aspecten zoals de overdracht van camerabeelden naar de HMI, integratie in systemen van een hoger niveau en cross-control communicatie. De virtuele inbedrijfstellingstool wisselt ook gegevens uit met de TwinCAT-besturing via OPC UA. Tilman Plaß merkt in dit verband op: “De omvang van de OPC UA-communicatie is zeer indrukwekkend. Manz heeft vroegtijdig de voordelen van gestandaardiseerde, veilige en leveranciersonafhankelijke communicatie erkend en maakt uitgebreid gebruik van de TwinCAT OPC UA-server en -client met hoge prestaties.” Stephan Lausterer bevestigt dit: “Bijna alle externe communicatie verloopt via OPC UA, zowel voor onze Industrie 4.0-producten als voor klanttoepassingen. Voor niet-OPC-UA-compatibele componenten van derden wordt de TwinCAT 3-functie TCP/IP (TF6310) of XML-server (TF6421) gebruikt, wat de hoge mate van systeemopenheid aantoont die PC-based control biedt.”

Naast de onafhankelijkheid van de fabrikant is IT-veiligheid een belangrijk aspect voor Manz. OPC UA biedt hier het duidelijke voordeel dat de bijbehorende beveiligingsmechanismen al zijn geïntegreerd in de communicatiestacks, waardoor de benodigde beveiligingsmogelijkheden vanaf het begin aanwezig zijn. Volgens Stephan Lausterer is dit een onderwerp dat in de toekomst steeds belangrijker zal worden. Een ander voordeel is dat Beckhoff als early adopter al in een zeer vroeg stadium een OPC UA-client aan de besturingszijde heeft geïmplementeerd. Ook Tilman Plaß bevestigt dit: “Beckhoff presenteerde al in 2014 een toepassingsscenario van TwinCAT 3 met de SOA PLC (SOA = service-oriented architecture), die logische functies en OPC UA-services combineert voor data-consistente, veilige en gestandaardiseerde communicatie.”

Auteur: Jörg Rottkord, manager automobielindustrie, Beckhoff Automation