Door: Redactie - 3 december 2020 |

Medische techniek 4.0 | De medische techniek is aan voortdurende verandering onderhevig en wordt gedreven door de megatrend Gezondheid. Deze heeft zijn uitwerking op de variëteit en veelzijdigheid van medisch- technische installaties met een steeds kortere innovatiecyclus. Batchgroottes worden kleiner en het in de farmaceutische productie al gangbare Track & Trace zal ook zijn intrede doen in de productie van medisch-technische componenten. Gimatic is met zijn geconcentreerde grijper- knowhow uitstekend toegerust voor de medische techniek 4.0.

In het kader van de megatrend Gezondheid zal de medische techniek in de komende jaren sterk groeien. Om tegemoet te komen aan de behoeften van de groeiende wereldbevolking en de toenemende eisen in de eerste wereld, moet de medische techniek massaal worden geautomatiseerd.

In de derde wereld ontvangen tegenwoordig slechts weinig mensen medische zorg. In de tweede wereld heeft slechts ongeveer de helft van de bevolking toegang tot medische zorg en medicijnen. De medische technologie voor de eerste wereld wordt daarentegen voortdurend verbeterd. Vooral de productie van individuele medicatie neemt in deze context gestaag toe.

Bij Gimatic, een toonaangevende fabrikant van klantspecifieke grijperoplossingen voor de automatisering, is het aandeel van het segment MED-farma in de totale omzet weliswaar nog gering, maar er is sprake van een merkbaar stijgende tendens.

“Er zijn momenteel grote verschillen tussen de zienswijzen van producenten van medisch-technische componenten”, zegt Johannes Lörcher, directeur bij Gimatic Vertrieb GmbH in Hechingen. “Ik geef u twee voorbeelden van Europese bedrijven waarmee wij te maken hebben en die daar op een totaal verschillende manier mee omgaan:

Fabrikant 1 hecht geen waarde aan documentatie en certificaten, maar is gefocust op design en look en wil voordelige producten. Het is alsof hij een auto met 90 pk, verlaagde ophanging en platte brede banden levert waarmee hij later niet door de keuring komt.

Fabrikant 2 wil certificaten, documentatie, GMP-conformiteit en slaagt dan bij elke validatie. Hij is bereid de hogere kosten te dragen die producent 1 niet accepteert.

Voor ons als Gimatic gaat het erom beide klanten overeenkomstig te bedienen. In de toekomst zullen toelatingsinstanties er vermoedelijk voor zorgen dat de door de fabrikant 1 en 2 gehanteerde criteria dichter bij elkaar komen te liggen”, aldus de heer Lörcher.

“Na de overname van de Gimatic Groep door het Amerikaanse Barnes Inc. in oktober 2018 is binnen de groep een netwerk van bedrijven en samenwerking binnen Barnes Inc. ontstaan”, legt de heer Lörcher uit. “Dat helpt natuurlijk om de groeiende vraag efficiënt te kunnen afdekken”.

Otto Männer GmbH in Balingen am Kaiserstuhl maakt bijvoorbeeld ook deel uit van Barnes. Deze specialist voor precisiematrijzen en hot-runner-systemen met naaldsluiting voor hoogwaardige kunststofonderdelen uit het spuitgietproces, levert zijn producten aan grote fabrikanten in de bedrijfstakken farma en medische techniek.

Gimatic heeft nu ook toegang tot deze knowhow. Er zijn dus ook diverse gezamenlijke projecten van China en Taiwan tot in Malta. Binnen de Barnes Group bestaat dus een netwerk voor de snelle en directe informatiestroom over onderwerpen van de gereedschappenproductie tot aan de interface grijpersysteem.

En dat is nog niet alles: Gimatic-directeur Johannes Lörcher is tegelijkertijd ook eigenaar van de TG Ritter Spezialmaschinen GmbH die al sinds 1958 adviseur en bemiddelaar voor zeer complexe productiesystemen in de farmaceutische industrie is. Gimatic profiteert eveneens van de speciale kennis van de farma-ingenieur die bij dit bedrijf in dienst is.

Hij schoolt daar de medewerkers op het gebied van voorschriften en wet- en regelgevingen. De medewerkers komen zo te weten hoe de klanten in deze branche denken en wat voor hen belangrijk is. Bovendien bestaan er ook een aantal raakvlakken tussen beide bedrijven. “Een van de partnerbedrijven van TG Ritter is bijvoorbeeld Brevetti CEA in Vicenza in Italië. Deze specialist in visuele inspectie is inmiddels voor ons een topklant, overigens met een speciaal klantspecifiek product”, zo laat de directeur verheugd weten.

Op de vraag hoe het hem lukt maar liefst twee bedrijven te leiden zonder in een spagaat te belanden, antwoordt Johannes Lörcher als volgt: “Dat lukt prima. TGR is een kleine agentuur die een vergoeding ontvangt voor verleende diensten. De medewerkers zijn specialisten van zeer hoog niveau en werken zeer zelfstandig. We hebben regelmatig overleg om zaken af te stemmen. Ik onderhoud bovendien regelmatig contact met grote klanten en partners”. Bovendien heeft de directeur in de loop der jaren een gedegen praktische medisch-technische kennis over voorschriften, GMP enz. opgedaan die hem ook bij Gimatic ten goede komt.

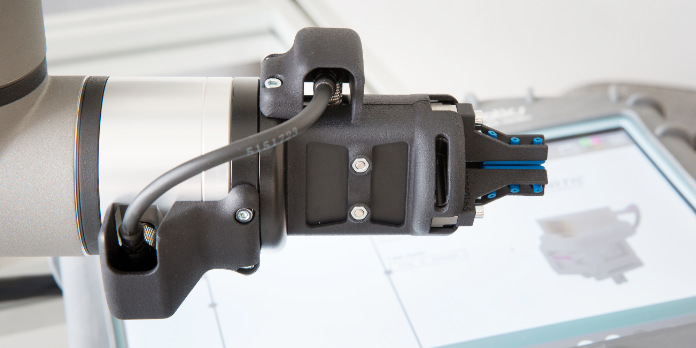

Gimatic zelf heeft natuurlijk ook het nodige te bieden: Om te beginnen heeft het bedrijf zich de afgelopen jaren ontwikkeld van een pure componentenleverancier tot een systeemleverancier. De Duitse Gimatic Vertrieb GmbH in Hechingen heeft bovendien een uitgebreide expertise opgebouwd in de systeembouw voor grijpersystemen voor de toenemende automatisering in het kader van de Industrie 4.0.

Hier ontstaan grijperoplossingen voor het automatisch verwijderen van spuitgietproducten uit spuitgietmatrijzen. De hoge productiediepte omvat de daarin ingebouwde pneumatische en mechatronische componenten, sensoren, sensorboxen tot aan de I/O-linkinterfaces uit eigen productie. Om te kunnen voldoen aan de toegenomen vraag heeft Gimatic in de lente van 2020 een nieuw pand betrokken in Hechingen. Naast montagewerkplekken bevinden zich daarin ruimtes voor vergaderingen, workshops en huisbeurzen.

Voor de monitoring en opslag van alle relevante grijpersysteemdata zoals stuklijsten, tekeningen enz. beschikt het bedrijf over NFC-RFID-technologie. Via de eigen Gimatic- of klantencloud kunnen daardoor wereldwijd productiegegevens afgeroepen worden.

Gimatic levert al lange tijd grote aantallen klantspecifieke componenten voor laboratoriumautomatisering. Als basis voor dergelijke projecten dienen serieproducten die klantspecifiek gemodificeerd worden door bijv. technische functiewijzigingen of aanpassingen aan interfaces, kleur, belettering enz.

Met zijn uitgebreide en zeer brede grijper- en mechatronica-portfolio voor de handling en uitname van kunststofproducten uit spuitgietmachines is Gimatic zeer flexibel en geheel thuis in de medische techniek 4.0. Van de eenvoudige standaardgrijper en de klantspecifiek aangepaste of op maat gemaakte grijper tot een in partnerschap met de klant volledig specifiek ontworpen grotere OEM-toepassing is bij Gimatic alles mogelijk.

Een mooi voorbeeld is een robottoepassing uit Japan. Daarin wordt een GMP-grijper gebruikt voor de productie van individuele medicaties voor de behandeling van kanker. De robot selecteert het specifieke recept voor een patiënt uit een spectrum van farmaceutische geneesmiddelen. Vervolgens wordt hij gereinigd en er wordt een ander recept samengesteld.

Het duurt een tijd tot een dergelijke ontwikkeling kan worden geïmplementeerd en de investering in de ontwikkeling betaalt zichzelf dus niet onmiddellijk terug. Bij deze GMP-grijper hebben in eerste instantie robotfabrikanten naar een oplossing gezocht waarmee de individuele indicaties/recepten per patiënt grijpertechnisch gerealiseerd zouden kunnen worden. In die tijd had Gimatic nog geen oplossing voor een dergelijke toepassing. In een gezamenlijke inspanning werd een grijpersysteem ontwikkeld, tot serierijpheid gebracht en tenslotte nog gestandaardiseerd.

Een andere uitstekende toepassing is door Gimatic samen met Otto Männer geïmplementeerd in de grijpers voor het verwijderen van kunststof onderdelen uit spuitgietmatrijzen met meerdere caviteiten. Zulke grijpers verwijderen bijvoorbeeld inhalatoren, drug delivery solutions, home care, hospitaal producten of pipet-rekken.

De moeilijkheid daarbij is vaak de hoge mate van caviteit van de matrijzen. Dit verhoogt het gewicht van de grijper. Omdat voor deze toepassingen in veel gevallen slechts kleine robots met een laag laadvermogen worden gebruikt, ligt de focus hier op lichtgewichtconstructies.

Dergelijke matrijzen met grotere holtes vereisen een grotere inbouwruimte. Daarom moet de positie van de componenten worden geoptimaliseerd voor de afstanden tussen de nesten in de verschillende thermische toestanden. Dit vereist een nauw overleg met de matrijzenfabrikant. Ook de interfaces en storende contouren tussen de robotgrijper en de spuitgietmatrijs worden vanaf het begin van de ontwikkeling gezamenlijk in ogenschouw genomen.

Het aanbod van Gimatic voor dergelijke grijpers begint met kleine 2-voudige of 2+2 matrijzen tot zeer grote ontwerpen. Momenteel loopt er een project met 94 caviteiten met afmetingen van 1000×1000 mm!

Er zijn ook toepassingen waarin 16, 32 of nog meer componenten ineens moeten worden uitgenomen. Elk matrijsdeel wordt via de sensortechniek individueel uitgevraagd en vanaf het moment van uitname getrackt. De druksensortechniek en de besturingen komen van het zusterbedrijf Priamus. De sensoren herkennen en selecteren slechte producten direct in de matrijs. De informatie wordt doorgegeven aan de grijper die vervolgens de slechte producten kan uitsorteren.

Om de status van de componenten te bepalen, wordt vaak de nieuwe 3-punts sensor PROSS van Gimatic gebruikt. Via deze sensor kunnen drie posities van een grijper ineens worden uitgevraagd. Dit verhoogt het aantal uitvraagopties bij gelijkblijvend gewicht en gelijkblijvende inbouwruimte.

Tegen de achtergrond van de Corona-pandemie is Johannes Lörcher blij dat deze eerder positief blijkt te zijn voor de activiteiten in deze bedrijfstak. Volgens hem compenseert dit enigszins de ordersituatie in het segment werktuigmachines. Maar Gimatic heeft veel minder last van dit omzetverlies dan andere toeleveranciers, “waarvan er veel in een vrije val verkeren”, aldus Johannes Lörcher.

Lees ook:

Dit artikel delen op je eigen website? Geen probleem, dat mag. Meer informatie.