Door: Redactie - 24 september 2021 |

Bij het Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung (IFAM) in Dresden is een project gestart voor de efficiënte productie van blikpakketten voor elektromotoren. Gecoördineerd door Siemens is een complete procesketen met productie- en testprocedures ontwikkeld, die uiteindelijk efficiëntere componenten moet opleveren.

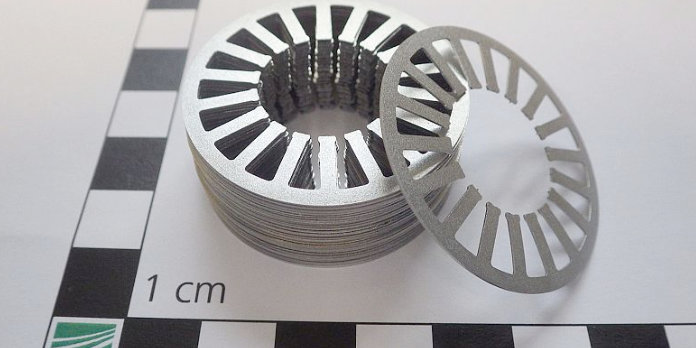

Het doel is het ontwikkelen van dunne blikpakketten die via printen worden vervaardigd. Fraunhofer IFAM brengt in het project zijn kennis op het gebied van poedermetallurgische productieprocessen zoals het metaalzeefdrukproces in in het project. De belangrijkste taken van het instituut in het consortium zijn de selectie van geschikte goedkope poeders, de ontwikkeling van de pasta en de optimalisatie van het drukproces voor de afzonderlijke vellen.

Doelstelling van het project is een verhoogde motorefficiëntie door het verminderen van ongewenste wervelstromen die tijdens de energieomzetting in elektromotoren ontstaan. Wervelstromen zijn verliezen die ervoor zorgen dat de machine opwarmt en die verliezen moeten worden afgevoerd. Deze kunnen aanzienlijk worden verminderd door de plaatdikte te verminderen.

Dergelijke elektrische blikpakketten worden meestal geproduceerd in complexe meertraps vormings- en warmtebehandelingsprocessen en vervolgens verwerkt tot gelamineerde rotor- of statorkernen. Door de processtappen walsen en ponsen is de minimaal te verwerken dikte beperkt en ligt deze tussen de 0,2 mm en 0,65 mm. De wervelstroomverliezen kunnen dus niet verder worden verminderd. Bovendien gaat bij het vormen van de lamellen van de blikpakketten tot 50% van het materiaal verloren. Als gevolg hiervan moet veel van het ongebruikte, dure materiaal opnieuw worden verwerkt.

In het project EffiBlech worden uitdagingen in alle deelprocessen bij de productie van dunner plaatwerk aangepakt. Dit varieert van pastaproductie tot productie met behulp van het zeefdrukproces tot warmtebehandeling. Ook worden de hantering en isolatie van de stapel platen geoptimaliseerd en is een inspectiesysteem ontwikkeld om een hoge kwaliteit te garanderen bij de productie van prototypes die serieproductie benadert. Nadat alle processtappen zijn geoptimaliseerd, worden de blikpakketten uiteindelijk in elektromotoren geplaatst en getest.

Een concreet voorbeeld van de mogelijke besparingen die met de resultaten kunnen worden bereikt, zijn zachtmagnetische componenten in asynchrone motoren. Hier kunnen de kernverliezen met 10% worden verminderd en de materiaalkosten in de productie met 20%. Diverse maatregelen zoals het volledig automatiseren van het zeefdrukproces en het vergroten van het bruikbare zeefoppervlak verhogen de productiviteit van het gehele proces. Op deze manier kan de CO2-voetafdruk bij de fabricage van asynchrone elektromotoren met ca. 20% worden verminderd, in de gelamineerde kern zelfs met ca. 40%.

Behalve de voor het project relevante 3D-zeefdruk heeft Fraunhofer IFAM in het Innovation Center Additive Manufacturing (ICAM) een breed scala aan andere additive manufacturing-processen beschikbaar voor vragen uit het bedrijfsleven. De technologieën van selectief smelten met elektronenstralen, op metaal gebaseerde filamentprinten, op lithografie gebaseerde metaalproductie, MoldJet, gelgieten en 3D-zeefdruk worden hier toegepast.

Bron: The Factory Files

Lees ook:

Dit artikel delen op je eigen website? Geen probleem, dat mag. Meer informatie.