Door: Redactie - 22 januari 2024 |

In de auto-industrie speelt innovatie een sleutelrol, waarbij bedrijven continu zoeken naar nieuwe methoden om hun productieprocessen te optimaliseren. Een van de voorlopers in deze technologische vooruitgang is BMW, dat 3D-printen gebruikt voor de vervaardiging van aandrijfcomponenten.

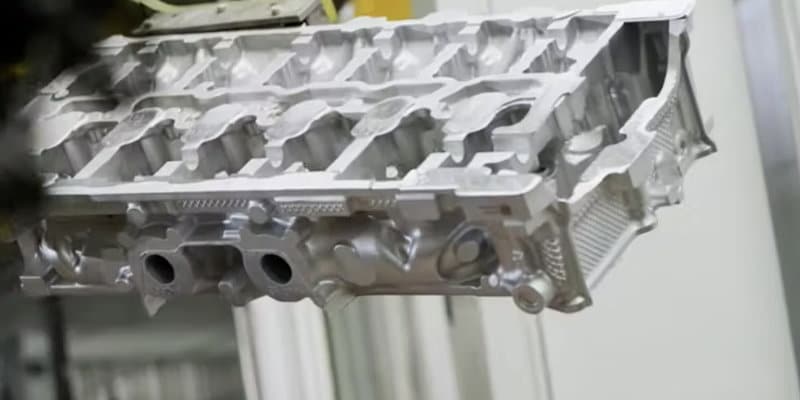

BMW’s fabriek in Landshut (Duitsland) speelt een centrale rol in de productie van aandrijfcomponenten voor de automodellen van BMW, Mini en Rolls-Royce. Deze fabriek is het centrum voor lichtgewicht constructie en elektrische mobiliteit. Hier vindt men een emissievrije aluminiumgieterij die jaarlijks meer dan 3.000.000 onderdelen produceert, waaronder cilinderkoppen en carterpannen.

Aluminium is een licht maar sterk metaal, ideaal voor de vervaardiging van aandrijfcomponenten. In de Landshut-fabriek zet BMW vier ExOne Exerial binder jet 3D-printsystemen in voor de seriematige productie van zandkernen. Deze kernen worden gebruikt voor metaalgieten van honderdduizenden onderdelen per jaar, met name voor de zescilindermotoren van de M3 en M4 serie van BMW.

Het Exerial 3D-printsysteem van ExOne, een Desktop Metal bedrijf, is bijzonder innovatief. Eric Bader, algemeen directeur van ExOne, legt uit dat deze technologie gebruik maakt van binder jetting. Bij binder jetting deponeren zij een bindmiddel selectief in een bed van poedermaterialen, zoals zand, metaal of keramiek. Dit gebeurt laag voor laag, waardoor ze een solide onderdeel creëren. Vervolgens gebruikt BMW deze techniek voor zandgieten. Hierbij verwijderen zij het niet-gebonden zand, waardoor ze een mal onthullen. Deze mal gebruikt men voor het gieten van gesmolten aluminium.

Interessant is dat BMW een anorganisch bindmiddel gebruikt in hun 3D-printer. Dit bindmiddel is duurzaam en stoot geen geur of emissies uit tijdens het metaalgietproces. Eerst print men de zandkernen en daarna combineren zij deze met mallen voor drukgieten in de fabriek. Vervolgens injecteren ze gesmolten aluminium in de gereedschappen. Ten slotte voldoet het uiteindelijke, verharde onderdeel aan de hoge eisen van BMW.

Deze 3D-printen van onderdelen voor elektrische motoren leveren de hoge nauwkeurigheid en kwaliteit die BMW verlangt. Bovendien maakt de 3D-printtechnologie complexe ontwerpen mogelijk. De hoge snelheid van de binder jetting technologie is bijzonder geschikt voor seriematige productie.

BMW’s gebruik van 3D-printen voor de productie van aandrijfcomponenten is slechts het begin van een bredere trend in de auto-industrie. Deze technologie biedt niet alleen de mogelijkheid om lichtere en sterkere onderdelen te produceren, maar ook om de productietijd te verkorten en de flexibiliteit in ontwerp te vergroten.

Dit artikel delen op je eigen website? Geen probleem, dat mag. Meer informatie.