Door: Redactie - 22 juli 2022 |

Vadain, een grote leverancier in op maat gemaakte gordijnen in Nederland, had een oplossing nodig om fouten zo vroeg mogelijk te detecteren in kilometers gordijnstoffen. Samen met softwareontwikkelaars van Sycade, machine-vision technologie van OMRON en machinebouwer Eisenkolb ontwikkelden zij een geautomatiseerde oplossing om fouten in gordijnstoffen te detecteren en te analyseren, waardoor het tijdrovende handmatige inspectieproces tot het verleden behoort.

Het leveren van perfecte gordijnen is een topprioriteit voor Vadain. Naast de juiste afmetingen, de juiste productiemethode en afwerking, is het identificeren en voorkomen van fouten in de stof voordat ze in productie gaan een cruciale stap. Als er gebreken worden ontdekt nadat de gordijnen bij de klant zijn opgehangen, zijn die zeer kostbaar om op te lossen, omdat het product vaak vervangen moet worden en er bijbehorende logistieke processen en werkuren zijn.

Als vuistregel schat Vadain dat een gemiddelde rol stof maximaal 5 fouten kan bevatten, zoals weeffouten of vlekken. In het beste geval heeft een stofleverancier de gebreken in de rol al opgemerkt. De verantwoordelijkheid voor het opsporen en verwerken van de gebreken wordt echter overgedragen aan Vadain.

Om defecten te voorkomen worden er verschillende controles uitgevoerd tussen de ontvangst van de goederen en de verzending van het eindproduct. De eerste controle vindt plaats wanneer het materiaal aankomt en wordt opgeslagen in het magazijn. Er worden voorafgaand aan de productie en in de werkplaats vóór de productie meer controles uitgevoerd, evenals een laatste kwaliteitscontrole van het eindproduct voor de verzending. De inspectie werd handmatig uitgevoerd, door de stof over lichtbakken te rollen.

Tijdens het rollen controleert een medewerker visueel op fouten in de stof. Met duizenden verschillende types en tientallen kilometers aan stoffen op voorraad is dit een zeer tijdrovende en inefficiënte procedure. Ook kan een werknemer deze controles slechts korte tijd met volledige aandacht uitvoeren. Zodra de inspectie is uitgevoerd en de stof in productie gaat, wordt de stof op maat gesneden op lichtbakken. De naaister of snijder voert nogmaals een kwaliteitscontrole uit. Met hun getrainde ogen missen ze zelden een fout.

Het team van Vadain vond dat er een betere, efficiëntere en snellere manier moest komen om de stoffen te inspecteren, en gaf die uitdaging aan Sycade, een expert op het gebied van kwaliteitsverbetering door automatisering in de productiesector. Sycade stelde een concept voor om het inspectieproces te automatiseren met een machine-vision oplossing.

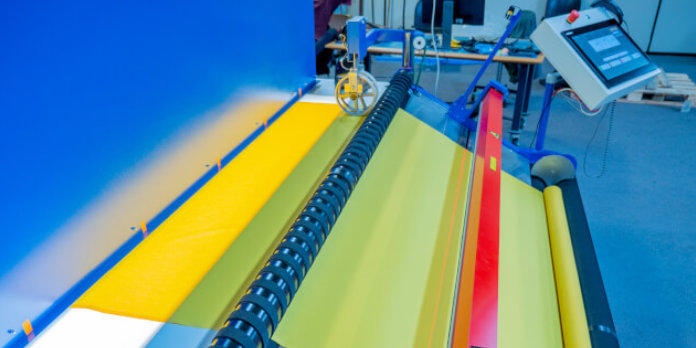

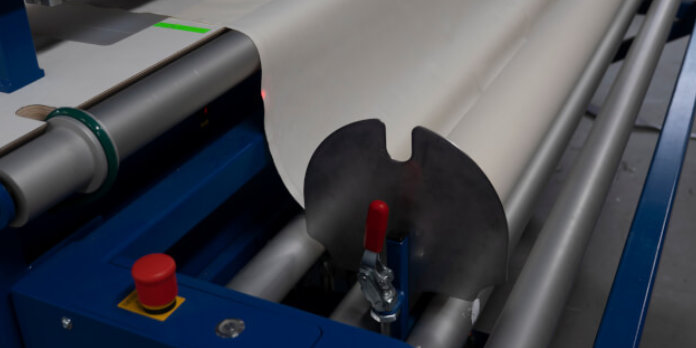

De machine-vision oplossing voert controles sneller en nauwkeuriger uit, verlaagt het aantal klachten en vermindert snijverlies(*), en leidt uiteindelijk tot kostenbesparingen. Met de expertise van Vadain, de technologie en het innovative-automationconcept van OMRON, hardware van Eisenkolb en een leverancier van cameralicht bood Sycade een oplossing met behulp van een ‘standaard’ rolmachine die rollen uitrolt op positie A en weer oprolt op positie B. De uitgerolde stof gaat over een keuringsoppervlak met een geïntegreerde snijeenheid, die zich in een donkere eenheid met vision-technologie bevindt.

(*) Snijverlies treedt op wanneer rollen worden gesneden voor productie. Reststukken worden beschouwd als snijverlies en grotendeels als afval verwerkt. Door de lengte van de stof op gedeeltelijke rollen nauwkeurig te documenteren en deze af te stemmen op de vereisten voor elke bestelling, kunnen verlies, verspilling en de bijbehorende kosten tot een minimum worden beperkt.

Het verlichtings- en camera-inspectiesysteem kan zelfs de kleinste afwijkingen in stoffen detecteren, dankzij intelligente aangepaste software van Sycade en ‘aangepaste’ standaardhardware van OMRON. Het is echter niet genoeg om alleen fouten te detecteren in een rol stof. Stoffen zijn niet allemaal even dik of transparant, en ze hebben verschillende weefstructuren, kleuren en reflectie. De juiste licht- en camera-instellingen en programmeerinstellingen werden na een reeks tests gevonden.

Wat moet er worden gedaan als een defect wordt gedetecteerd en beoordeeld? Stofdeeltjes kunnen door de operator worden verwijderd waarna de machine een signaal ontvangt dat hij verder kan. In het geval van een vlek of weeffout heeft de machine de locatie van het defect al geïdentificeerd. De machine heeft ook al gemeten hoeveel stof tot het punt van de fout is opgerold. Na het afsnijden bij de juiste locatie wordt deze gedeeltelijke rol gemarkeerd met een sticker met daarop informatie over de hoofdrol en de subrol, inclusief het aantal meters. Dit maakt het mogelijk om een overzicht te krijgen van het aantal meters goedgekeurde stof dat op voorraad is en waarin sneden zitten. Zo weet de werkplaats precies welke gedeeltelijke (en foutloze) rol het meest efficiënt kan worden gebruikt voor een bepaalde order. In de administratie blijft het totaal van de subrollen gekoppeld aan de oorspronkelijke meters van de hoofdrol, waardoor het eenvoudig en efficiënt is om stoffen bij te bestellen.

Dankzij de oplossing zijn de ophaal- en retourbewegingen in het magazijn gehalveerd. Een onvoorzien maar welkom voordeel. Omdat de gedeeltelijke rollen nu allemaal nauwkeurig worden gemeten, geregistreerd en voorgesneden, hoeven complete rollen niet langer te worden opgehaald, gesneden en naar het magazijn te worden geretourneerd. Dit bespaart 50% in de laad- en lostijd. Minder transportbeweging tussen de stellingen verbetert ook de veiligheid.

Fate Basit, CEO van Sycade, concludeert: “Naast het aanpakken van het oorspronkelijke probleem heeft de oplossing een aantal zeer welkome extra voordelen opgeleverd. We zijn ervan overtuigd dat onze oplossing voor machine-vision grote kansen biedt voor elke organisatie in de industrie.”

Lees ook:

Dit artikel delen op je eigen website? Geen probleem, dat mag. Meer informatie.