Door: redactie - 31 januari 2025 |

Met de hoge energieprijzen is efficiëntie een topprioriteit geworden voor productie- en procesinstallaties die systemen voor vacuümhandling gebruiken. Gelukkig kan SMC op basis van tientallen jaren ervaring en knowhow vier eenvoudige manieren bieden om het energieverbruik van je vacuümsysteem te verminderen. Door minder energie te gebruiken bij het omhoog brengen en verplaatsen, lever je een directe bijdrage aan je winstgevendheid. Bovendien ondersteun je het streven van de industrie naar netto nul CO2-uitstoot.

De nieuwste energiebesparende technologie en procesengineering kunnen een wezenlijk verschil maken voor toepassingen met vacuümhandling, of het nu gaat om verpakkingen, metaalbewerking, auto’s, gezondheidszorg of een andere sector. Volg gewoon onderstaande vier stappen om de efficiëntie van je systeem aanzienlijk te verbeteren.

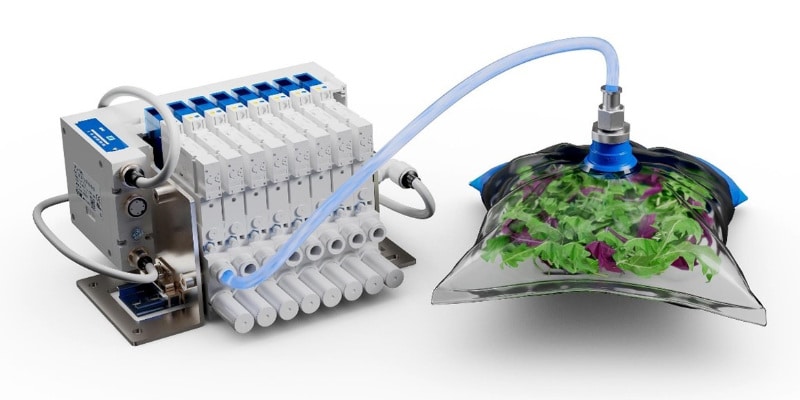

Het is mogelijk om het vacuüm centraal te genereren met behulp van een vacuümpomp of decentraal (direct op de machine) met behulp van vacuümejectoren. De uitgebreide reeks vacuümejectoren van SMC – van zeer compacte inline-ejectoren tot efficiënte meertrapsejectoren met krachtige geluiddempers – zijn geschikt voor vacuümflows tot 600 Nl/min en voldoen daarmee aan de eisen van vrijwel elke industriële toepassing.

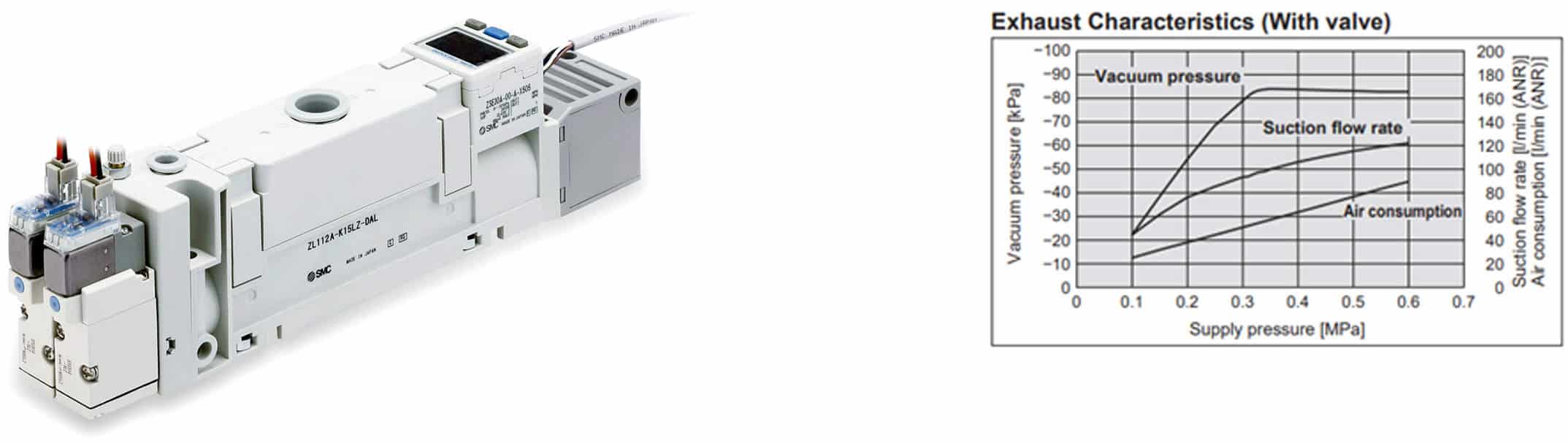

Elk type ejector heeft zijn specifieke parameters die van elkaar afhankelijk zijn: standaard toevoerdruk (de hoeveelheid perslucht die nodig is om de hoogst mogelijke vacuümdruk te bereiken), maximaal aanzuigdebiet (hoeveelheid lucht die door de ejector wordt opgenomen), maximale vacuümdruk (maximale waarde van de vacuümdruk die door de ejector wordt gegenereerd) en luchtverbruik (de hoeveelheid lucht die door de ejector wordt verbruikt wanneer deze met de standaard toevoerdruk werkt).

Stel jezelf de vraag of je echt de maximale vacuümdruk nodig hebt voor de handling van je werkstuk. Je moet je dit afvragen, omdat het niveau van de vacuümdruk rechtstreeks verband houdt met je luchtverbruik en kosten. Als je bijvoorbeeld onze ZL112A ejector (met ventielen) bedient met een druk in de hoofdleiding van 0,5 MPa (5 bar), zal je luchtverbruik ongeveer 78 l/min (4.680 l/uur) bedragen om een maximale vacuümdruk van -84 kPa te bereiken. Door de ejector te laten werken met een gereduceerde 0,35 MPa (de standaard toevoerdruk voor dit type ejector), kun je het luchtverbruik terugbrengen tot 57 l/min (3.420 l/uur) en toch dezelfde maximale vacuümdruk (-84 kPa) bereiken. Een aanzienlijke energiebesparing van 27%.

Veel fabrikanten werken nog met de standaard bedrijfsdruk van 7 bar, terwijl een optimale vacuümhandling plaatsvindt bij een gemiddelde van 4 bar. Een verlaging van 7 naar 4 bar is gunstig voor je bedrijfsresultaten en de toekomst van onze planeet. Tegelijkertijd heeft dit geen invloed op de effectiviteit van je werkzaamheden.

Om terug te komen op het voorbeeld: als je het werkstuk veilig kunt hanteren met een maximale vacuümdruk van -65 kPa, kun je de toevoerdruk nog verder verlagen, tot 0,25 MPa (2,5 bar). Dit zal je luchtverbruik terugbrengen tot 45 l/min (2.700 l/uur), wat een indrukwekkende 43% energiebesparing oplevert.

Sommige engineers maken de fout om de toevoerdruk te verhogen als ze een hogere houdkracht willen bereiken. Dit leidt echter tot een hoger energieverbruik en meer kosten. In feite is het recht evenredig: een verdubbeling van de vacuümdruk zal je houdkracht én je energiekosten verdubbelen.

In plaats daarvan is het misschien mogelijk om de diameter van je vacuümzuignappen in bepaalde toepassingen te vergroten. Bij verdubbeling van de diameter van de zuignap verviervoudig je de houdkracht, terwijl je energiekosten gelijk blijven, omdat er geen verhoging van de toevoerdruk is. Het prijsverschil tussen een vacuümzuignap met een diameter van 20 mm en van 40 mm bedraagt doorgaans minder dan 5 euro.

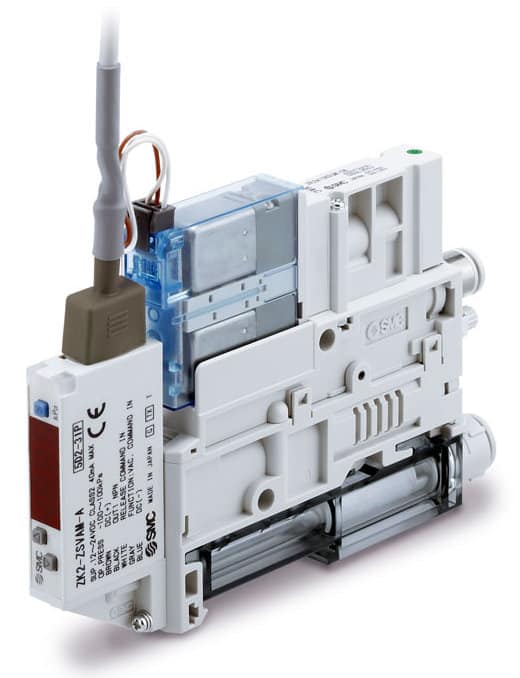

Neem een vacuümhandlingtoepassing met een conventionele ejector die 450 cycli per uur draait, 10 uur per dag, gedurende 250 dagen per jaar. Een dergelijk systeem verbruikt ongeveer 9.350 m3 perslucht per jaar. Het gebruik van een vacuümejector met een energiebesparingsfunctie zal het luchtverbruik echter terugdringen tot slechts 638 m3 per jaar, wat de eerder genoemde 93% besparing oplevert. De potentiële besparingen zijn hoger bij langcyclische toepassingen.

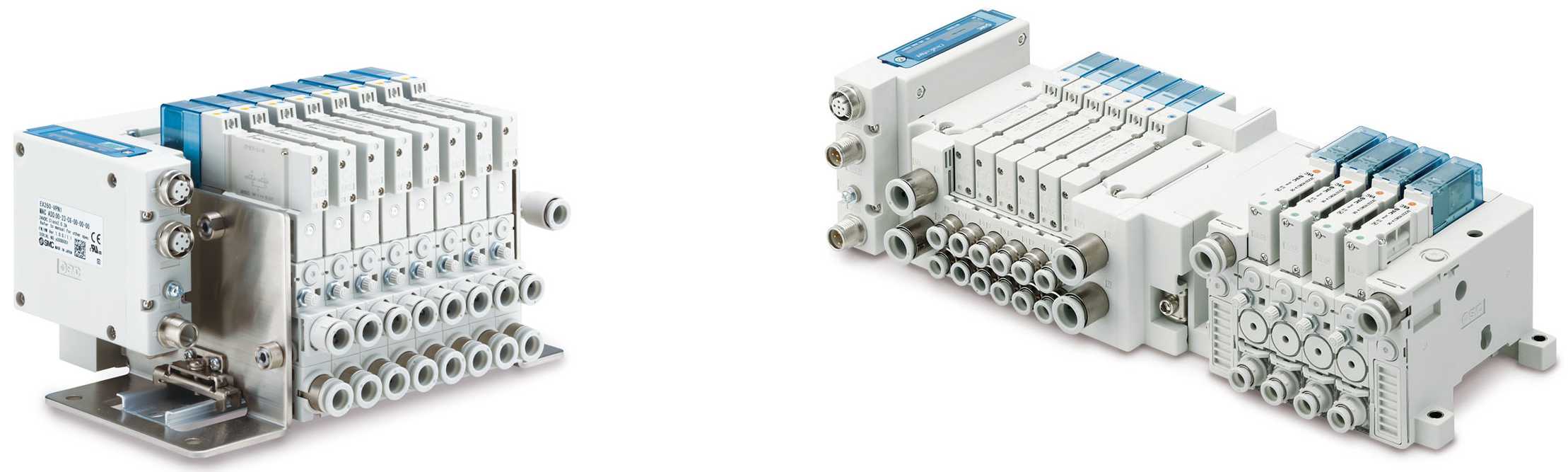

Om het gebruik van een energiezuinig vacuümhandlingsysteem te maximaliseren, adviseert SMC om ‘slimme’ ejectorsystemen te gebruiken. Een ejectorbasisplaat die serieel communiceert, vereist geen afzonderlijke ingangs-/uitgangsunits om te kunnen functioneren en vermijdt complexe elektrische bedrading van ventielen en sensoren.

Seriële communicatie kan rechtstreeks op de PLC worden aangesloten. Via de PLC is het mogelijk om de drukwaarden, aanzuig- of afgifteverificatie, energiebesparingsfunctie en de ventielbeveiligingsfunctie in te stellen en te monitoren. Dit concept leidt tot een betere regeling van je toepassing, waardevollere gegevens, eenvoudige instelling en on-board productdiagnose, evenals eenvoudige monitoring.

Als je ooit te maken hebt gehad met een vacuümsysteem weet je dat vacuüm onvoorspelbaar kan zijn, omdat de interactie en het gedrag tussen werkstuk en zuignap verschillen, afhankelijk van de toepassing. De enige echte manier om zeker te zijn van de resultaten is het raadplegen van een deskundige technologieleverancier zoals SMC, die testen kan uitvoeren bij de klant of in haar laboratoria in heel Europa.

Waarom zou je dit proces niet overlaten aan de experts? De enige manier om zeker te zijn van optimale resultaten, is door een deskundige kennispartner zoals SMC te raadplegen. In het eigen Technology Lab in Eindhoven kan SMC tests uitvoeren om tot de beste oplossing te komen.

Nu energie duur is, is het essentieel om te investeren in efficiënte vacuümsystemen. Deze maatregelen maken een groot verschil voor zowel de operationele kosten als de duurzaamheid van je processen. Haal meer uit je vacuümsysteem – ontdek vandaag nog de mogelijkheden!

Auteur: Martina Höller, Electrical technology product manager CEE SMC Oostenrijk