Door: Redactie - 11 november 2022 |

Om de grenzen van wat technisch haalbaar is tot het uiterste op te rekken met schaalbare rekenkracht, vertrouwt de STIWA Group sinds de jaren negentig op de PC-gebaseerde besturingstechnologie van Beckhoff. Dit resulteert in cyclustijden van minder dan een seconde, positioneringsnauwkeurigheden in het bereik van honderdsten van een millimeter en actieve systeembewaking die gebruik maakt van geavanceerde analyse- en AI-methoden voor een datagebaseerde productie-optimalisatie.

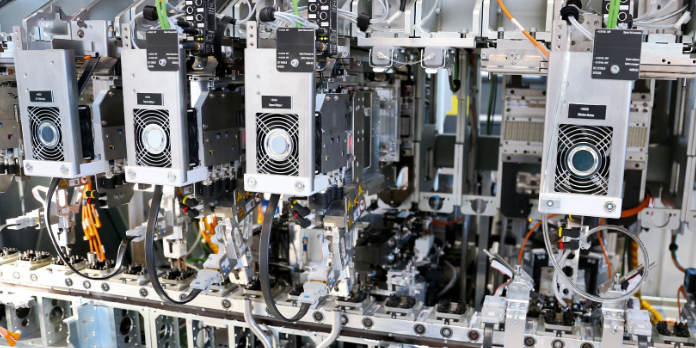

De STIWA systemen profiteren van geavanceerde I/O-componenten, waaronder de EP1258 EtherCAT boxmodules met tijdstempel-functie, die rechtstreeks op de machine kunnen worden gemonteerd.

Om de besluitvormers van de STIWA Group te citeren: “een succesvolle onderneming creëren betekent kansen grijpen, toekomstgerichte technologieën en trends herkennen en die in oplossingen omzetten.” De 50-jarige geschiedenis van STIWA illustreert dit perfect. Met andere woorden, dat het kleine machinebouwbedrijf in het Oostenrijkse Attnang-Puchheim zich ontwikkelde tot een internationaal gerenommeerde specialist op het gebied van hoogstaande productieautomatisering was niet toevallig.

“Het was vooral de persoonlijkheid van Walter Sticht die deze groei mogelijk maakte. Als begaafd technicus met ambitie en vakmanschap in zijn bloed herkende hij al heel vroeg het potentieel van PC-gebaseerde besturingstechnologie en was hij een van de eersten die dit nieuwe soort oplossingen begon te verkennen, waarbij hij zich al in de jaren negentig op de markt waagde,” zegt Michael Pauditz, hoofd van de businessunit voor softwareontwikkeling en innovatie bij de STIWA Group, over het begin van de nauwe samenwerking van het bedrijf met Beckhoff.

De automatiseringsspecialist was toen nog een nieuwkomer, maar beloofde vanaf het begin één ding: de wereld van de automatisering blijvend te veranderen met revolutionaire productontwikkelingen. “Sindsdien zijn we onze krachten blijven bundelen om de grenzen van wat technisch mogelijk is te verleggen,” voegt Michael Pauditz eraan toe. De mogelijkheden van door STIWA gemaakte systemen zijn eigenlijk grenzeloos, dankzij het gebruik van modulaire, flexibel aanpasbare hardware en software en een gesloten feedbackloop binnen de ondernemingsgroep.

Een van de unieke troeven van de STIWA Group is dat de onderneming met STIWA Automation GmbH als machinefabrikant, STIWA AMS GmbH als softwareontwikkelaar en STIWA Advanced Products GmbH als toeleverancier voor onder meer de automobielindustrie zowel fabrikant als exploitant van high-performance automatisering is. Dit betekent dat de in Oostenrijk gevestigde groep zijn eigen productieomgeving kan gebruiken voor de proof-of-concept fase. Door alle relevante machine- en procesparameters continu op te tekenen en deze uitvoerig te analyseren, kan de tijdens bedrijf opgedane ervaring onmiddellijk worden teruggevoerd naar de ontwikkelingsafdelingen als suggesties voor optimalisering. “Dankzij deze nauwe interactie met onze productievestiging in Gampern hebben wij onze diepgaande proceskennis kunnen opbouwen. Die kennis was op haar beurt onmisbaar voor een automatisering op zo’n geavanceerd niveau”, zegt Michael Fuchshuber, CEO van STIWA Automation GmbH, verwijzend naar het feit dat elke microseconde, elke honderdste millimeter en in het algemeen elk extra beetje prestatie echt telt in de STIWA systemen.

“Wij drijven onze systemen doelbewust over de conventionele grenzen”, voegt Michael Pauditz eraan toe, en verklaart dat de status van de groep als een wereldwijd erkende verborgen kampioen op het gebied van high-performance automatisering hem verplicht om in elk geval het maximaal haalbare te bieden. Vertaald naar technische kengetallen betekent dit het volgende voor de LTM-CI, een lineair (L) transfersysteem (T) met een miniatuurontwerp (M), ontworpen voor ultrasnelle assemblage van kleine onderdelen tot 30 x 30 x 30 mm: laserlassen, schroeven, persen, labelen, testen, meten, aanvoeren en positioneren met een precisie van 0,08 millimeter kunnen worden uitgevoerd in het subsecondenbereik met maximaal 24 verwerkingsmodules per systeem, naar gelang van de behoeften – en dit alles met drie tot vijf vrijheidsgraden.

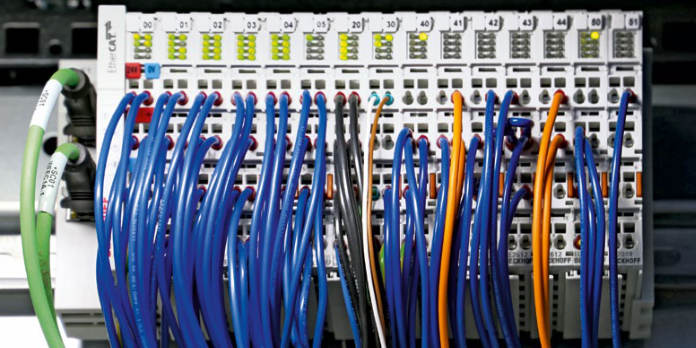

EtherCAT en de bijbehorende I/O-klemmen zorgen voor een uiterst betrouwbare en ultrasnelle gegevensoverdracht.

STIWA zegt in Beckhoff de perfecte sparringpartner te hebben gevonden voor de implementatie van dergelijke hoogtechnologische oplossingen, die in meer dan een opzicht buitengewoon zijn. Met hun gezamenlijke innovatiementaliteit creëerden de bedrijven een modulair ontworpen PLC-framework op basis van TwinCAT, waarmee snel kan worden ingespeeld op klantspecifieke eisen. “In totaal hebben we ongeveer 500 mensjaren aan basisontwikkeling besteed om een krachtige, alomvattende oplossing te ontwerpen, die zowel in de machinebouw als in de gebouw-, proces- of laboratoriumautomatisering kan worden toegepast”, aldus Michael Pauditz, die een systeemlandschap beschrijft dat voor 97% is gebaseerd op de softwarearchitectuur “Completely Integrated”, die homogeen is en dus uitgebreid werd getest. Alleen de resterende 3% moet worden afgestemd op de specifieke toepassing. Elke opslag- of rekencapaciteit die Beckhoff beschikbaar stelt met zijn open, PC-gebaseerde besturingstechnologie wordt volledig benut.

“Met cyclustijden van 0,5 s coördineren we tot 50 NC-assen met behulp van een industrie-PC. Tegelijkertijd wordt elke afzonderlijke asbeweging bewaakt om gebeurtenisgestuurde aanpassingen van de productieprocessen mogelijk te maken en diepere analyses uit te voeren”, aldus Michael Pauditz. De technologische basis voor PLC-conversies van asposities naar realtime waarden en vice versa werd door Beckhoff gecreëerd met behulp van EtherCAT en het principe van gedistribueerde klokken. STIWA gebruikt dit onder meer om werkstukdragers die met transportsnelheden tot 3 m/s naar het volgende verwerkingsstation rijden, bij het passeren te identificeren. Verschillende EtherCAT oversampling-terminals van Beckhoff en de EP1258 EtherCAT Box (8-kanaals digitale ingang) met tijdstempel-functionaliteit demonstreren hun hoge signaalverwerkingscapaciteit.

In een typisch STIWA systeem moeten elke 0,5 s meer dan 10 MB ruwe gegevens worden doorgestuurd naar zeer uiteenlopende systeemapparaten. Daartoe biedt het protocol Automation Device Specification (ADS) een transportlaag binnen het TwinCAT-systeem die directe communicatie tussen de TwinCAT NC en de TwinCAT PLC mogelijk maakt. De besturingsalgoritmen voor de afzonderlijke productieprocessen, zoals de besturing van de scannerspiegels bij het laserharden, zijn in de PLC zelf opgeslagen. Elke afwijking van de nagestreefde tijden wordt gedetecteerd en gerapporteerd als een indicatie van een vermoedelijke fout, zodat een actieve foutencontrole kan worden uitgevoerd. “Sommige functies die hun weg hebben gevonden naar TwinCAT werden oorspronkelijk ontwikkeld voor een specifieke behoefte van de STIWA Group – zoals de FIFO-functieblokken voor niet-cyclisch terugkerende processen, waarbij de huidige asposities permanent kunnen worden ‘bijgevuld’ door een PLC-programma,” onthult Andreas Bernreitner, handelsvertegenwoordiger bij Beckhoff Austria.

Andreas Bernreiter, Beckhoff Austria, en Michael Fuchshuber en Michael Pauditz, beiden van STIWA, verheugen zich over de jarenlange en succesvolle samenwerking (op de foto van links naar rechts).

Het geheim van het succes van de huidige STIWA Group ligt volgens het bedrijf zelf in het feit dat het gedurende zijn 50-jarig bestaan niet alleen een contractfabrikant is geweest, maar ook altijd een drijvende kracht voor innovatie. Dit begon met een zeer vroege overschakeling op softwarematige PLC-technologie, die destijds alleen door enkele pioniers als toekomstbelofte werd gezien. Daarna heeft het bedrijf de digitaliseringsstrategie consequent voortgezet. Door de toepassing van artificiële intelligentie (AI) en machine learning (ML) leidde dit tot resultaten zoals actieve systeembewaking en automatische procesoptimalisatie in STIWA installaties. De belangrijkste toegevoegde waarde is een volledig geïntegreerd systeem dat op duurzame wijze aanzienlijke kostenbesparingen en concurrentievoordelen voor de klanten oplevert. De grote vraag van vaste klanten en de verdere groei in nieuwe markten en industrieën rechtvaardigen de richting die STIWA is ingeslagen: “We hebben grootse plannen voor de toekomst en TwinCAT is een belangrijk onderdeel van onze oplossingen. Anders zouden we nooit de uiterst complexe processen kunnen regelen met de kwaliteitsniveaus die we vandaag bereiken,” benadrukt Michael Fuchshuber.

Terwijl de status van klassieke machinebouwer betekende dat STIWA vroeger vooral inspeelde op specifieke klantenbehoeften (via een build-to-print-aanpak), wil de ondernemingsgroep zich in de toekomst vooral richten op de eigen productontwikkeling, legt Michael Fuchshuber uit: “De crisis in de auto-industrie en andere wereldwijde uitdagingen hebben de afgelopen jaren duidelijk aangetoond dat we te maken hebben met een zeer dynamische markt- en technologieomgeving. Daarop moeten we kunnen reageren. Daarom zetten wij steeds meer in op de interne productie van hoog innovatieve nieuwe oplossingen. Met STIWA Advanced Products creëren we in onze vestiging in Gampern innovatieve productideeën van prototype tot serieproductie. Daarvoor hebben we de afgelopen jaren ook een joint venture opgericht met de in Vorarlberg gevestigde innovatie-hotspot Inventus.” Daarnaast ontwikkelt het in 2019 opgerichte bedrijf XeelTech revolutionaire nieuwe producten, zoals een roterende encoder op basis van magnetorheologische vloeistoffen (MRF). Dit biedt de operator haptische feedback, waarbij het type feedbackpatroon vrij programmeerbaar is via de software.

Dit artikel delen op je eigen website? Geen probleem, dat mag. Meer informatie.