Door: Redactie - 28 oktober 2022 |

Engelhard Arzneimittel is een van de toonaangevende merkfabrikanten op het gebied van receptvrije geneesmiddelen. De bekende producten, zoals het hoestonderdrukkende middel Prospan, worden wereldwijd in meer dan honderd landen verkocht. Met de nieuwbouw van de productiegebouwen en productie-installaties voor vloeistoffen legt het farmaceutische bedrijf de basis voor een duurzame productie – ondersteund door PC-based control en de applicatie-ingenieurs van Beckhoff.

Engelhard Arzneimittel, opgericht in Frankfurt am Main in 1872, is 150 jaar na de oprichting nog steeds een familiebedrijf – al in de vijfde generatie. In de vestiging in Niederdorfelden bij Frankfurt werken ongeveer 450 mensen, van wie ongeveer 100 in de productie. Engelhard reageerde op de immense toename van de vraag in 2019 met de bouw van een nieuw administratiegebouw en een productiegebouw. Efficiëntie en duurzaamheid stonden ook centraal bij de planning van de gebouwen: het productiegebouw met een oppervlakte van ongeveer 10.000 m², dat in de zomer van 2020 klaar zal zijn, ligt niet alleen qua energiebalans onder de KfW55-norm, de nieuwe productiefaciliteit van Liquida wordt ook voor 100% met groene stroom gevoed. Ons eigen fotovoltaïsch systeem draagt voor ongeveer 20% bij aan de elektriciteitsbehoefte.

Als Head of Engineering bij Engelhard Arzneimittel is Rüdiger John verantwoordelijk voor het complete automatiseringsproject, van de planning van de vloeistofproductie tot de implementatie en inbedrijfstelling – ondersteund door Beckhoff Anlagentechnik. “Al bij de eerste implementaties van de Beckhoff-technologie in onze oude fabriek in 2014 heeft de flexibiliteit van de PC-based control mij overtuigd”, benadrukt Rüdiger John, die de samenwerking met Stefan Maßmann, Andreas Wieners en Jürgen Bolte van Beckhoff Anlagentechnik zeer waardeert.

De productie-eenheid in Niederdorfelden is ontworpen voor de productie van alle vloeibare geneesmiddelen. “Het spectrum reikt van Prospan hoestsiroop tot andere vloeistoffen, die we bijvoorbeeld in kleine zakjes afvullen, tot hoestdruppels”, zegt Rüdiger John, wijzend op de bandbreedte die zijn fabriek bestrijkt. Engelhard heeft ook mondspoelingen voor tandartsen zoals chloorhexidine of suspensies voor baby’s zoals Velgastin in haar assortiment. “Wij onderzoeken momenteel of het zinvol is om deze producten ook op de lijn te produceren,” zegt de engineering manager. Elke productwissel zet immers uitgebreide reinigingscycli in gang. Hier komt de eerste specialiteit van de installatie tot uiting: “We hebben de verschillende reinigingscycli en recepten voor de productie van vloeistoffen in de TwinCAT-besturing gemaakt en in het met TwinCAT HMI gerealiseerde receptcontrolesysteem geïmplementeerd”, benadrukt Stefan Maßmann. Samen met Andreas Wieners en Jürgen Bolte begeleidt hij het productie automatiseringsproject sinds de eerste planning.

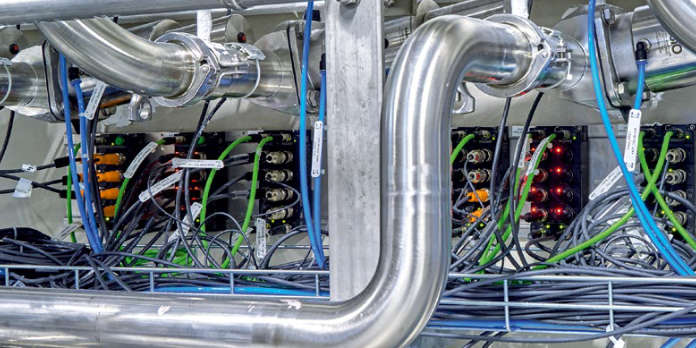

In gebieden zoals het tankmagazijn en de reinigingsturbinesystemen worden de signalen verzameld via EtherCAT Box-modules met IP67-bescherming. Foto: Beckhoff.

Engelhard produceert en verpakt geneesmiddelen voor de wereldmarkt in Niederdorfelden. De opslag- en produktiecapaciteiten van de nieuwe produktie-installatie worden dienovereenkomstig ontworpen: Alleen al de vijf bereidingstanks hebben elk een volume van 2 x 10.000 l en 3 x 5.000 l. Daarnaast zijn er nog tanks voor basisstoffen en tussenopslag. In deze productieruimte worden voornamelijk IP67-beschermde EtherCAT-modules gebruikt om de talrijke signalen van de sensoren en actuatoren te verzamelen.

Om de processen soepel te laten verlopen, vertrouwt Rüdiger John op de PC-based control van Beckhoff, niet in de laatste plaats vanwege zijn ervaring bij de bouw van de productiehal zelf: Hier heeft Elektro Beckhoff, een onderneming van de Beckhoff-groep, een groot deel van de elektrische planning en installaties uitgevoerd, “wat de noodzakelijke integratie van de technische bouwapparatuur in onze procesautomatisering aanzienlijk heeft vereenvoudigd”, legt Andreas Wieners uit aan de hand van een voorbeeld:

Voor de productie van hoestsiroop is proceswarmte en -koude nodig. De overeenkomstige eenheden bevinden zich op het dak of in de kelder en zijn via warmtewisselaars aan het systeem gekoppeld. Uiteraard worden ook de productiehallen zelf en de kantoren via deze weg geklimatiseerd. Deze evenwichtsoefening onder de knie krijgen is niet gemakkelijk. “Voor het ontwerp en de optimalisatie van de besturing was en is het een voordeel dat de verschillende secties geautomatiseerd zijn met PC-based control incl. TwinCAT”, benadrukt Andreas Wieners. Rüdiger John licht toe: “Met uitzondering van een paar kleinere componenten en in deelaggregaten komt de volledige besturingstechniek in de productie van Beckhoff, inclusief software en engineering.”

Wat beknopt klinkt, is in feite een aanzienlijke kwantiteitsstructuur: 335 aandrijvingen (kleppen, pneumatische actuatoren), 17 pompen en roerwerken alsmede ongeveer 240 meetpunten (druk en temperatuur, massadebietmeters, ultrasone debietmeters, niveausensoren…) en 13 begleidende verwarmingen geven een eerste indruk van de dimensie van de procesautomatisering. Daarbij komt de aansluiting van deelaggregaten zoals de toevoer van gezuiverd water, de productoverbrenging via vier reinigingsturbinesystemen, de afvalwaterbehandeling of de centrale afzuiging, de stikstof- en argontoevoer en de opslag van ethanol. Dit laatste is nodig voor de productie van de hoestdruppels op alcoholbasis. In dit deel van de installatie worden talrijke EtherCAT-klemmen uit de ELX-serie voor Ex-zones gebruikt, die een breed scala aan procesvariabelen bestrijken. De gehele besturingstechniek is in een netwerk opgenomen via EtherCAT en diverse I/O-aansluitingen, verdeeld over meerdere schakelkasten en IP67-beschermde EtherCAT-modules. In totaal zijn er ongeveer 460 EtherCAT-slaves geïnstalleerd bij Engelhard, waaronder verschillende IO-Link-masters voor het aansluiten van RFID lees-/schrijfkoppen.

Als bijzonderheid wijst Rüdiger John op de in de tanks geïntegreerde videobewaking: “Zo kunnen we de schuimvorming in de tank controleren en de vulniveaus op plausibiliteit controleren, zonder dat we de tanks hoeven te openen.” Dit voorkomt mogelijke besmetting van de geneesmiddelen. In totaal 16 camera’s plus verlichting zijn geïntegreerd in de visualisatie van de installatie op basis van TwinCAT HMI. Indien nodig kan elke operator de live-beelden laten weergeven op een van de 16 Beckhoff bedieningspanelen en panel-pc’s die over de hele fabriek verspreid zijn. Rüdiger John heeft een CP3716-1076 bedieningspaneel direct in het kantoor van de teamleider laten installeren. “Dit geeft de verantwoordelijken volledige toegang vanaf kantoor zonder dat de kantoor-IT verbonden is met het productienetwerk,” benadrukt het hoofd van de afdeling Engineering.

Elk bedieningsstation is voorzien van een RFID-lezer waarmee de productiemedewerkers zich moeten aanmelden bij het systeem voordat er wordt ingegrepen. Bovendien werden de RFID-chips van de operatoren achteraf uitgerust met RMD ASIC’s, die dus compatibel zijn met het systeem voor toegangscontrole in het gebouw. “De medewerkers melden zich niet alleen met hun tags aan bij de bedieningsstations en ontvangen hun autorisatiebewijzen, ze gebruiken ze ook om in het gebouw en in de voor hen vrijgegeven productieruimten te komen”, zegt Rüdiger John.

In overeenstemming met de betreffende taken heeft Rüdiger John samen met Stefan Maßmann, Andreas Wieners en Jürgen Bolte in totaal tien gebruikersprofielen gedefinieerd en in TwinCAT HMI geïmplementeerd – van de fabrikant en de operator van de fabriek tot de technici van de fabriek en de laboranten.

Engineering bij Engelhard Arzneimittel, met Stefan Maßmann (links) en Andreas Wieners (rechts), beiden van Beckhoff Anlagentechnik. Foto: Beckhoff.

Wat de veiligheid betreft, heeft Rüdiger John iets bijzonders bedacht voor een neuralgisch installatiegedeelte – het slangstation. Ook al is al het andere bijna volledig geautomatiseerd, hier worden de verbindingen tussen de verschillende containers nog handmatig gemaakt via slangverbindingen. Om foutief aangesloten slangen of ontbrekende eindsluitingen betrouwbaar te detecteren, vertrouwen de automatiseringsspecialisten ook hier op RFID-technologie. Tags op elke slang en RFID-lezers op de lijnverbindingen maken alle componenten en hun positie in het proces uniek identificeerbaar; consistente kwaliteit en procescontrole zijn dus gegarandeerd.

Daartoe slaat het visualisatie- en controlesysteem voor elk productieproces alle slangverbindingen op die de werknemer met de hand moet maken – vergelijkbaar met een receptinstructie: Neem slang nr. 5 en sluit daarmee de aansluitstukken vier en acht aan. Pas als alle slangen (tags) aan de juiste aansluitstukkenn (RFID-lezers) zijn bevestigd, geeft TwinCAT de volgende processtap vrij, bijvoorbeeld het verpompen van een batch naar de opslagtanks van de vul- en verpakkingslijnen een verdieping lager. “We kunnen zelfs de tags op de slangen gebruiken om te controleren en ervoor te zorgen dat alleen slangen worden gebruikt die geschikt zijn voor de media en vooraf zijn gereinigd,” legt Stefan Maßmann uit. En als de medewerker toch een fout maakt bij de ‘bedrading’, dan herkent TwinCAT dit onmiddellijk aan de hand van de ongeldige tag-ID en onderbreekt de processtap tot de medewerker de juiste slangverbinding heeft gemaakt en deze heeft bevestigd.

Van de in totaal 50 RFID-lezers zullen er enkele in het slangstation worden geïnstalleerd. “Dat willen we binnenkort aanpakken”, benadrukt Rüdiger John met het oog op de volgende uitbreidingen van de productie. Zijn stappenplan omvat ook onderwerpen als het koppelen van de productieplanning aan de campagnes en vraagvoorspellingen van het ERP-systeem op een hoger niveau. “Op een gegeven moment willen we de recepten van SAP implementeren”, schetst Rüdiger John een van de toekomstige uitbreidingsfasen. Volgens hem zal deze verbinding ook geen probleem zijn met het open en flexibele PC-based control-platform.

Auteur: Benjamin Bruns, Branchemanagement procesindustrie, Beckhoff Automation

Dit artikel delen op je eigen website? Geen probleem, dat mag. Meer informatie.