Door: redactie - 12 september 2025 |

Een groep studenten van ETH Zurich heeft een baanbrekende technologie ontwikkeld die de productie van metalen onderdelen kan transformeren. Met hun nieuwe multi-metal 3D printer kunnen meerdere metalen tegelijkertijd worden verwerkt, wat tijd en kosten aanzienlijk vermindert. Deze innovatie biedt vooral kansen voor de lucht- en ruimtevaartindustrie, waar complexe componenten zoals raketmondstukken een grote rol spelen.

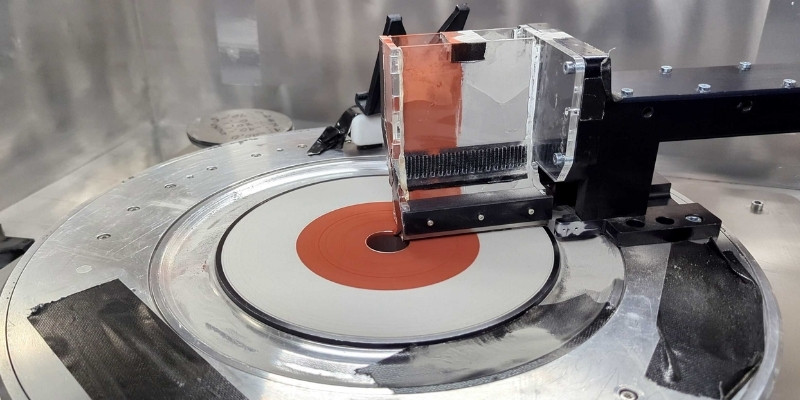

Een team van zes bachelorstudenten aan de ETH Zurich heeft in slechts negen maanden een unieke machine ontwikkeld. Deze multi-metal 3D printer maakt gebruik van een roterend platform, waardoor poederafzetting en lasersmelting in één stap plaatsvinden. Dit versnelt het proces enorm in vergelijking met traditionele systemen.

De machine, ontwikkeld in het Advanced Manufacturing Lab, richt zich vooral op cilindrische onderdelen. Denk hierbij aan componenten voor raketmotoren en turbines. Dankzij de roterende techniek kan de printer non-stop werken, wat de productietijd met meer dan twee derde verkort.

Projectleider Michael Tucker legt uit dat de technologie ontstaan is uit een specifieke behoefte. De studenten wilden raketmondstukken maken voor ARIS, een Zwitsers initiatief dat ruimtevluchten ambieert. Dit project vroeg om geavanceerde oplossingen die tot nu toe buiten bereik waren voor kleinere teams.

De lucht- en ruimtevaartindustrie kan veel voordeel halen uit deze nieuwe technologie. Raketmondstukken moeten extreme hitte en druk weerstaan, wat vraagt om een combinatie van materialen. Met de multi-metal 3D printer kunnen bijvoorbeeld koperen binnenwanden en nikkel-legeringen voor de buitenkant in één proces worden geprint.

Volgens Tucker is deze aanpak ideaal voor onderdelen met een grote diameter en dunne wanden. De machine kan ook niet-asymmetrische vormen produceren, maar blinkt vooral uit in cilindrische geometrieën. Dit maakt het een waardevol hulpmiddel voor de productie van motoronderdelen.

Een groot pluspunt van deze printer is de mogelijkheid om twee verschillende metalen tegelijk te verwerken. Traditionele systemen vereisen meerdere stappen, wat leidt tot meer materiaalverspilling. De nieuwe methode plaatst materiaal alleen waar het nodig is, wat afval flink vermindert.

Daarnaast gebruikt de machine een inerte gasstroom om oxidatie te voorkomen tijdens het printen. Dit systeem zuigt ook rook en andere resten direct af. Tucker geeft aan dat de gasstroom een grotere rol speelt in de kwaliteit dan aanvankelijk gedacht.

Het ontwikkelen van deze machine bracht diverse technische hobbels met zich mee. Een daarvan was het synchroniseren van de laser met de rotatie van gas- en poedertoevoer. Veel onderdelen waren niet standaard beschikbaar, dus ontwierp het team zelf oplossingen.

Zo maakten ze een draaibare gasaansluiting en een systeem voor automatische poedervulling. Dit soort aanpassingen zorgde ervoor dat de printer bijna klaar is voor industrieel gebruik. Het feit dat studenten dit in korte tijd voor elkaar kregen, is volgens Tucker indrukwekkend.

Hoewel de technologie in eerste instantie gericht is op de ruimtevaart, ziet het team ook kansen in andere velden. Denk aan gasturbines, vliegtuigmotoren en zelfs elektromotoren, waar ringvormige structuren vaak voorkomen. De brede toepasbaarheid maakt deze uitvinding veelbelovend.

ETH Zurich heeft inmiddels een patentaanvraag ingediend voor deze roterende printtechnologie. Het project is ook genomineerd voor de ETH Spark Award, een prijs voor innovatieve uitvindingen.

Het team werkt nu aan het opschalen van de printer voor hogere snelheden en grotere formaten. Ze zoeken industriële partners om de technologie verder te ontwikkelen. De huidige prototypes kunnen al onderdelen tot 20 centimeter in diameter maken.

Voor meer details over dit project kun je kijken op de RAPTURE projectwebsite. Ook de wetenschappelijke publicatie van Bambach en Tucker biedt extra inzicht. Deze is te vinden via CIRP Annals.

De presentatie van de Spark Award vindt plaats op 27 november 2025 in Zurich. Dit evenement biedt een kans om meer te leren over deze en andere innovaties. Registratie is nodig om erbij te zijn.

Dit artikel delen op je eigen website? Geen probleem, dat mag. Meer informatie.