Door: BertStap (IVOB) - 26 januari 2024 |

In de schaduw van jaarlijkse arbeidsongevallen en onveilige onderhoudswerkzaamheden in Nederland rijst een prangende kwestie: het correct veiligstellen van machines. De cijfers van de Nederlandse Arbeidsinspectie wijzen onverbiddelijk op ernstige gevolgen wanneer machines niet op de juiste wijze zijn veiliggesteld. Nu heeft het veilig stellen van machines twee kanten. De factor ‘mens’ en de factor ‘machine’. Over de factor mens alleen al kunnen we het internet vol schrijven. Vooral waarom medewerkers machines niet (altijd) veilig stellen. Argumenten en voorbeelden van ‘waarom niet’ zijn er genoeg. Iedere veiligheidskundige heeft er al talloze gehoord. Binnen bedrijven worstelt men vaak met de vraag waarom medewerkers zich niet aan de LOTO(TO) procedure houden, een procedure die, in de ogen van bijvoorbeeld de veiligheidskundige, afdoende zou moeten zijn. Maar is het werkelijk zo eenvoudig? Is het gedrag van medewerkers werkelijk de hoofdoorzaak van het niet veiligstellen?

In dit artikel richten we onze aandacht vooral op de technische aspecten van machineveiligheid, omdat de kern van het probleem wellicht niet schuilt in onwil, maar eerder in de onuitvoerbaarheid van het volledig kunnen veilig stellen. Kunnen medewerkers technisch gezien de machine of productielijn afdoende veiligstellen, of worden zij geconfronteerd met een doolhof van onduidelijkheid? Laten we de schijnwerpers richten op de technische uitdagingen die vaak onopgemerkt blijven en zo een veiligheidsrisico vormen dat verder reikt dan louter menselijk gedrag.

We kunnen er niet om heen. In het Arbeidsomstandighedenbesluit staat klip en klaar dat men een arbeidsmiddel (lees ook: machine) veilig moet kunnen stellen. In het Arbeidsomstandighedenbesluit staat in artikel 7.5. lid 2 en 3 het volgende:

2: “Onderhouds-, reparatie- en reinigingswerkzaamheden aan een arbeidsmiddel worden slechts uitgevoerd indien het arbeidsmiddel is uitgeschakeld en drukloos of spanningsloos is gemaakt. Indien dit niet mogelijk is worden doeltreffende maatregelen genomen om die werkzaamheden veilig te kunnen uitvoeren.”

3: “Het tweede lid is van overeenkomstige toepassing op productie- en afstelwerkzaamheden met of aan een arbeidsmiddel.”

Men moet dus een arbeidsmiddel (meestal een machine of productielijn) uitschakelen, drukloos en spanningsloos kunnen maken. Dit is van toepassing voor onderhouds-, reparatie-, schoonmaakwerkzaamheden, het oplossen van storingen tijdens productie en afstelwerkzaamheden. Voor de goede orde wil ik hier nog wel toevoegen dat hier niet wordt gesproken over vergrendelen (locken) van de uitgeschakelde energie. Ook wil ik erop wijzen dat er nog andere vormen van energie zijn, onder andere:

Ook met deze vormen van energie moeten we rekening houden.

Er staat ook dat men ‘doeltreffende maatregelen’ moet nemen om de werkzaamheden veilig te kunnen uitvoeren, als veilig stellen niet mogelijk is. Waar denken we dan aan bij deze ‘doeltreffende maatregelen? Bijvoorbeeld aan extra opleiding en training of aan een collega die bij de noodstop staat (noodstopwacht). Maar dit mag alleen als het écht niet anders kan. Dus blijft voorop staan dat een arbeidsmiddel veilig te stellen moet zijn!

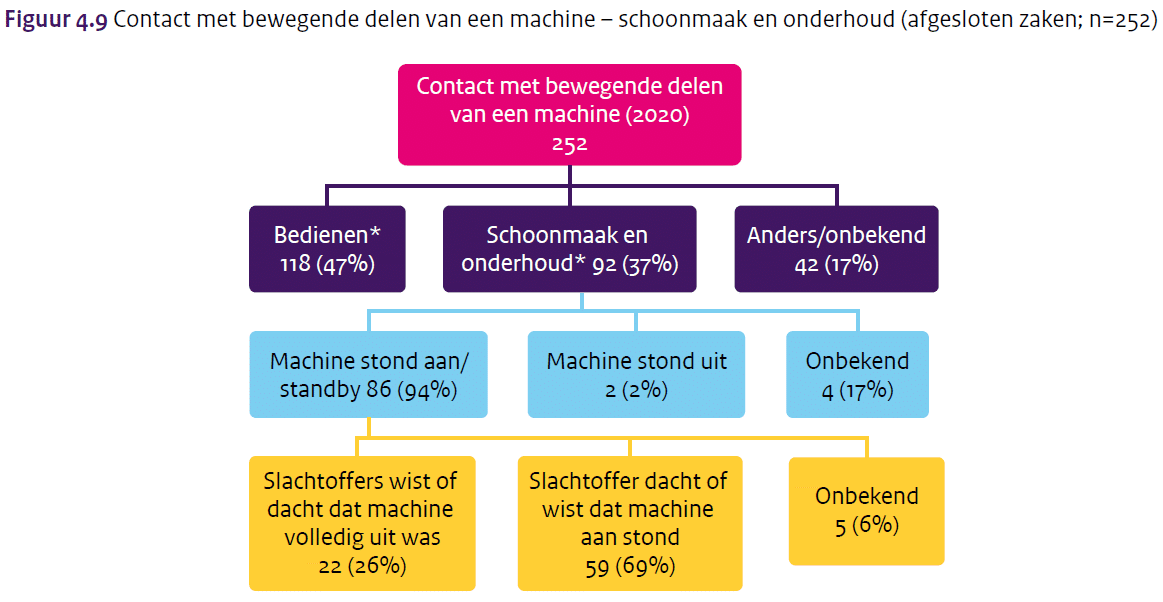

In monitor arbeidsongevallen 2020[1] van de Nederlandse Arbeidsinspectie staat het volgende over ongevallen met machines (blz. 18-19):

‘Hierboven is beschreven welke maatregelen bedrijven nemen ten aanzien van machineveiligheid. Desondanks worden er bij de Inspectie SZW relatief veel ongevallen gemeld met machines (n=311). De meeste van deze ongevallen hebben betrekking op contact met bewegende delen van een machine (n=252). Het gaat daarbij bijvoorbeeld om ongevallen met zaagmachines, verpakkingsmachines, en ongevallen met transportbanden. Dit type ongeval vindt meestal plaats in de industrie (50%) en heeft vaak ernstig letsel tot gevolg. In ruim 69% van de gevallen is er sprake van blijvend letsel. En in bijna 80% van deze gevallen gaat het om amputatie van vingers of handen.

In ruim de helft (51%) van ongevallen met bewegende delen van een machine was het slachtoffer bezig de machine te bedienen. Het gaat hier, in ruim driekwart van de gevallen, om het invoeren in of gebruiken van de machine, het goed leggen van een product in de machine of het afstellen of instellen van een machine. In 40% van de gevallen was er sprake van schoonmaak of onderhoud aan de machine. Daarbij stond in de meeste gevallen de machine nog aan of stand-by. Een op de vijf slachtoffers dacht echter dat de machine volledig uit was. Uit de verzamelde data wordt niet duidelijk waarom het slachtoffer dit dacht.’

Deze cijfers liegen er niet om. Met daarbij ook nog eens de toevoeging dat een op de vijf dacht dat de machine volledig uit was en dat na de meeste ongevallen blijvend letsel is overgebleven.

Vanuit de rechtspraak hebben we het volgende sprekende voorbeeld: Bij de firma Smurfit-Kappa in Etten Leur is er een machine waar dozen aangevoerd worden op een rollenbaan, in een lift worden opgestapeld en tot slot op een pallet worden gezet. Op 5 november 2017 had deze machine een storing. Dit gebeurde regelmatig. Een 42-jarige medewerkster drukte op de stopknop[2], zoals ze dan altijd doen. Vervolgens was ze naar het liftgedeelte van de productielijn gelopen om de storing te verhelpen. Een scheve of klemzittende doos weghalen. Toen zij met haar hoofd en bovenlichaam in het liftgedeelte hing kwam de machine omhoog… Zij is ter plekke overleden.

De medewerkster had toch de stopknop ingedrukt, hoor ik je denken. Achteraf bleek dat dit de stopknop van de transportband was en niet van de lift. Het bleek dat de machine niet veilig gesteld was. Uit onderzoek van de Inspectie SZW bleek dat er heel wat mis was bij het bedrijf. De machine bleek niet veilig te zijn, er was te weinig toezicht en het personeel wist niet hoe de bediening van de machine exact was. En hoe veilig te stellen wisten ze ook niet.

In dit geval blijkt dus onwil niet de oorzaak te zijn van dit arbeidsongeval. In het geciteerde deel van het arrest staat heel duidelijk dat ze dacht dat ze de lift veilig had gesteld. Een duidelijk voorbeeld dat onduidelijkheid over hoe veilig te stellen een oorzaak kan zijn.

Wat kunnen we van dit trieste voorbeeld leren? Dat het voor de medewerkers vooral duidelijk moet zijn hoe men bij een productielijn alle vormen van energie kan afsluiten. Of hoe een bepaalde machine of deel van een productielijn veilig gesteld kan worden. En dus ook: welke knop doet wat?

Natuurlijk stel ik dan nu ook de vraag: ‘Hoe duidelijk zijn jouw LOTO(TO) procedures?’

Al meer dan 30 jaar mag ik als Senior CE specialist in de machineveiligheid bij veel bedrijven in de keuken kijken. Tijdens het uitvoeren van veel risk assessments en machineveiligheidsprojecten ben ik dit fenomeen vaak tegengekomen. Eerlijkheidshalve moet ik toegeven dat ik in het begin alleen de vraag stelde of men een LOTO procedure had. Beantwoorde men de vraag positief, dan vroeg ik niet verder. Achteraf totaal fout.

Later kwam ik tot de ontdekking dat men wel een LOTO(TO) procedure had, maar dat bij sommige machines (meestal productielijnen) de procedure niet afdoende was. Alleen al om het simpele feit dat de machine, of delen ervan, technisch gezien niet veilig te stellen waren. Vaak waren dit bestaande (oude) productielijnen die in de loop van de tijd regelmatig uitgebreid en aangepast waren. Zo kon het voorkomen dat bij een productielijn er sprake was van meerdere E-schakelkasten, waarbij het onduidelijk was welk deel van de productielijn via welke E-kast veilig gesteld kon worden. Of de productielijn was bij alle aanpassingen voorzien van meerdere pneumatische hoofdaansluitingen, waarbij sommige aftakkingen direct verbonden waren met de hoofdleiding. Zonder dat deze aftakking ook daadwerkelijk afgesloten kon worden.

Deze ervaring leerde mij om kritischer te zijn op alle aansluitingen (elektrisch, pneumatisch en hydraulisch) die er bij een productielijn zijn. Maar ook om te kijken of er mogelijk geen andere vormen van energie (wind, zwaartekracht, gebufferde energie) waren, waar ook nog rekening mee gehouden moest worden. Dit resulteerde uiteindelijk in inventarisaties van alle energievormen en de manier waarop de betreffende energievorm veilig gesteld kon worden.

Tijdens een project voor het veilig maken van een productielijn die in de loop der tijd uitgegroeid was tot een productielijn van ca. 120 meter, kwamen we tot de ontdekking dat voor verschillende delen van de lijn we met meer dan 20 schakelkasten te maken hadden. Bij navraag onder de medewerkers die aan de productielijn werkten bleek al snel dat niemand exact wist hoe bepaalde delen van de lijn veilig gesteld konden worden. Ook medewerkers van de technische dienst waren niet volledig op de hoogte. Op de afdeling elektrische engineering bleek uit de E-schema’s dat er sprake was van allerlei verschillende elektrische en pneumatische voedingen. Meestal ook nog vanuit een E-kast waar men in eerste instantie niet aan had gedacht.

Ook waren er door de uitbreidingen pneumatische aansluitingen die direct afgetakt waren van ringleiding en niet af te sluiten en te vergrendelen waren. Daarnaast waren er verschillende buffers in de lijn die door zwaartekracht tijdens stilstand konden zakken. E.e.a. heeft geresulteerd in een omvangrijk project om duidelijkheid te krijgen over het veilig stellen van alle delen van de productielijn. Daarom hebben we ook maar eens naar de andere productielijnen gekeken of daar ook een identiek project uitgevoerd moest worden. En je raadt het al. Dat bleek zeer noodzakelijk.

Recent mocht ik een LOTO(TO) inventarisatieproject uitvoeren voor een bedrijf. Hier had ik een masterclass LOTO(TO) gegeven. Tijdens die training werden er door verschillende medewerkers opmerkingen gemaakt: ‘bij die machine zou ik niet weten hoe ik die zou moeten veilig stellen’ en ‘die machine kan helemaal niet veilig gesteld worden, want er is geen hoofdschakelaar die ik kan vergrendelen’.

Deze opmerkingen resulteerde in een LOTO(TO) inventarisatie project voor een flink aantal machines (standalone machines en productielijnen). Uiteindelijke conclusie: bij zeker 80% van de complexere samenstellen (productielijnen) was er sprake van onduidelijkheid over de juiste manier van veilig stellen. Bijkomende conclusie was dat één algemene LOTO(TO) procedure alleen voldoende zou zijn voor de standalone machines (overzichtelijk en duidelijk). Voor de complexere samenstellen moest er een specifieke procedure komen, met een duidelijke LOTO(TO) lay-out van het samenstel. Met daarop alle posities van lock-toestellen (pneumatisch, hydraulisch en elektrisch) vastgelegd. Mijn uiteindelijke conclusie was: ‘Onduidelijkheid in de mogelijkheden tot veilig stellen zal resulteren in het niet of verkeerd veilig stellen.’ Meestal: niet.

Deze voorbeelden zijn niet uniek. Ik kan nog tal van andere voorbeelden noemen. Ik raad je daarom aan om binnen het bedrijf eens kritisch te kijken naar hoe het machinepark veilig te stellen is. Of niet. Ik wil erop wijzen dat dit vraagt om veel technisch inzicht in de energievoorziening van de machine. Betrek daarom de technische medewerkers en de medewerkers die met de machines werken bij dit onderzoek. Misschien schrik je van de uitkomsten en moet er nog veel werk verricht worden om uiteindelijk wel veilig te kunnen stellen. Maar realiseer dat onduidelijkheid een bron van ellende kan worden. Je hebt het hierboven kunnen lezen.

Bij gesprekken met veiligheidskundigen hoor ik nog regelmatig dat ze vertrouwen hebben in de door hen opgestelde LOTO(TO) procedure. Zolang er geen ongevallen gebeuren heeft het ter discussie stellen van de LOTO(TO) procedure dan ook totaal geen prioriteit. Neem van mij aan: maak er wél prioriteit van. Ga met de mensen op de werkvloer in gesprek over hoe zij het ‘veilig kunnen stellen’ ervaren en of zij inderdaad weten hoe een complexere machine of productielijn veilig te stellen is. We hebben er in Nederland best wel veel. Doe nader onderzoek. Misschien trek je na zo’n onderzoek de conclusie dat dit probleem ook binnen jullie organisatie speelt.

En als alles technisch uiteindelijk goed in orde is, geef dan een LOTO(TO) training of workshop. Zodat menselijk gedrag niet alsnog de hoofdoorzaak is van het niet veilig stellen.

[1] Ik heb gekozen voor de monitor 2020 omdat hier in detail ingegaan wordt op de arbeidsongevallen met machines en het niet veilig stellen van een machine.

[2] Er wordt gesproken over een stopknop. Zou kunnen zijn dat hier een daadwerkelijk normale machinestop bedoeld wordt i.p.v. een vergrendelbare hoofdschakelaar. Dit wordt echter niet duidelijk in het arrest. Blijft bestaan dat de machine niet veilig gesteld is.