Door: Redactie - 17 juni 2022 |

Grob, een Duitse machinefabrikant van bewerkingsmachines, maakt eveneens productie- en assemblagesystemen voor grote volumes voor de snel groeiende elektromobiliteitssector. Beslissende factoren hierbij zijn minimale cyclustijden en overeenkomstige snelle procesverlopen, zoals mogelijk gemaakt door PC- en EtherCAT-gebaseerde besturings- aandrijftechniek van BECKHOFF. Een geavanceerde productiemachine voor hairpins, waaruit de statorwikkelranden van elektromotoren worden gevormd, illustreert de voordelen van deze optimaal schaalbare automatiseringsoplossing. Zij maakt gebruik van TwinCAT 3 op een C603x ultracompacte industriële PC als centraal besturingsplatform en het XTS-transportsysteem.

Als wereldwijd opererend familiebedrijf ontwikkelt Grob-Werke GmbH & Co. KG al meer dan 95 jaar systemen en bewerkingsmachines voor onder andere autofabrikanten en hun toeleveranciers. Het portfolio reikt van universele bewerkingscentra tot zeer complexe productiesystemen en van handmatige montagestations tot volledig geautomatiseerde assemblagelijnen. “Hiertoe behoren ook productiesystemen voor elektromotoren en productie- en assemblagesystemen voor batterij- en brandstofceltechnologie”, zegt Fabian Glöckler, Manager van het Control Technology Department van Grob’s business unit elektromobiliteit. “Op dit gebied bestrijken we de gehele productieketen en bieden we klantspecifieke systemen voor de gehele aandrijflijn.”

Volgens Martin Ellenrieder, Group Manager van de afdeling Function Development in Grob’s business unit elektromobiliteit, stelt de trend naar elektromobiliteit ook nieuwe eisen aan de besturingstechniek: “In vergelijking met systemen voor verbrandingsmotoren worden de systemen gekenmerkt door geavanceerdere stations, kortere PLC-cyclustijden, een groter aandeel aandrijftechniek in de assemblage en verfijnde gekoppelde bewegingen.”

Dit blijkt ook uit de hairpin machine (tweede generatie), die volledig is uitgerust met Beckhoff besturings- aandrijftechniek. Naast vier Grob-spindels zijn er in totaal 57 NC-assen geïmplementeerd – veertig echte en vijf virtuele assen – alsmede twaalf movers van het eXtended Transport System (XTS) die als afzonderlijke servo-assen worden aangestuurd. Daarnaast is er een uitgebreid I/O-niveau bestaande uit EtherCAT en TwinSAFE Terminals of Box-modules, met 270 digitale ingangen en 150 digitale uitgangen.

De stators van Grob’s elektromotoren (rechts) bevatten meerdere wikkelingsranden gemaakt van individuele haarspelden (links) (foto: Grob).

Met een C6030 of C6032 ultracompacte industriële pc en TwinCAT-software als besturingskern bereikt de machine een extreem hoge uitvoersnelheid op basis van een cyclustijd van slechts 2,3 s per hairpin. Ongeveer 200 afzonderlijke hairpins moeten voor elke stator worden geproduceerd. Dit is des te indrukwekkender gezien de complexiteit van het bewerkingsproces en het brede scala aan besturingstaken, dat zich uitstrekt van de invoer van de koperen buisdraad via de rechte uitlijning, het complexe buigen en strippen, tot de exacte positionering in een ‘pre -insertion’ nest:

Het CP3918 multitouch bedieningspaneel, samen met een specifieke drukknopuitbreiding en de handige gebruikersinterface gecreëerd met TwinCAT HMI, maakt een optimaal gebruik van alle machinefuncties mogelijk.

Daniel Gugenberger, Group Leader Electrical design bij Grob’s business unit elektromobiliteit, legt het verschil met de productie van verbrandingsmotoren uit: “De klassieke assemblageprocessen, zoals boutverbindingen, persverbindingen en handmatige montagebewerkingen, zijn in hoge mate geautomatiseerd en zouden door een machinebediener niet met de vereiste kwaliteit, precisie en snelheid kunnen worden uitgevoerd.” Dit is waar PC-gebaseerde besturing van Beckhoff zijn waarde heeft bewezen, zegt hij, omdat gedetailleerde machine- en procesgegevens van cruciaal belang zijn vanwege de zeer hoge systeemdoorvoer. “Wanneer een compleet fabricageproces in twee seconden verloopt, zijn productiemonitoring en foutenanalyse alleen mogelijk met de juiste analysetools en hogesnelheidscamera’s. Wij gebruiken hiervoor heel vaak de TwinCAT Scope View oscilloscope software.”

Voor de bouw van een statorwikkeling zijn ongeveer 200 hairpins in ongeveer 50 verschillende uitvoeringen nodig. Deze worden na elkaar geproduceerd in de volgorde die nodig is voor plaatsing in het pre-insertion nest. Inline foutdetectie is daarom belangrijk. Glöckler legt uit: “In geval van een materiaal- of geometriefout moet de bijbehorende hairpin opnieuw worden geproduceerd en via geautomatiseerde toevoer in het systeem worden geplaatst, zodat hij op de juiste positie kan worden geplaatst. Met het grote aantal bewegingsassen en hairpin-varianten betekent dit een enorme beheerstaak voor de besturingstechniek, omdat de meest uiteenlopende parameters, buighoeken en nokplaten precies op tijd moeten worden berekend.”

Al in 2004 werd de eerste Grob-procesmachine uitgerust met Beckhoff-technologie, herinnert Ellenrieder zich: “Aanvankelijk volgden testbanken en extra magazijnen, tot in 2017 ook de eerste assemblagelijn met PC-gebaseerde besturing werd geautomatiseerd. De belangrijkste redenen voor het respectievelijke gebruik waren de korte besturingscyclustijden evenals de hoge systeemflexibiliteit met betrekking tot toekomstige toepassingen en vereisten. Daartoe behoren talrijke interfaces met verschillende bussystemen, de uitgebreide bewegingsfuncties en een grote diagnostische diepgang. TwinCAT biedt als voordeel een bijzondere openheid. Bijvoorbeeld door de integratie van Matlab, die vooral bij de ontwikkeling van de systemen een grote hulp was. Procesingenieurs konden zo eenvoudig simulaties integreren in testfaciliteiten. Andere aspecten zijn de automatische codegeneratie van het E-CAD-systeem tot en met de HMI, de eenvoudige integratie van zelf ontwikkelde motion control-blokken, evenals de integratie van versiebeheer, bug tracking en softwaretests. Bovendien maakt de flexibiliteit van TwinCAT standaardisatie in softwareontwikkeling voor ons veel eenvoudiger.”

De ultracompacte industriële pc, C6030 of C6032 (indien meer interfaces vereist zijn), wordt gebruikt in combinatie met een CP3918 multitouch bedieningspaneel met klantspecifieke drukknopuitbreidingen. “De IPC biedt voldoende rekenkracht om onze doelstelling van een PLC-cyclustijd van 4 ms op betrouwbare wijze te behalen. Daar komen nog het zeer compacte ontwerp en de variabele montagemogelijkheden bij”, aldus Glöckler. Bij de mens-machine-interface ligt de nadruk op een comfortabele en foutloze bediening van de machine, en het bedrijf heeft al in een heel vroeg stadium vertrouwd op TwinCAT HMI. “Daarom was een nauwe samenwerking met Beckhoff, vooral met de dochteronderneming in München, in het begin belangrijk om zo’n groot HMI-project te kunnen uitvoeren. Dit werkte zeer goed – bijvoorbeeld met de automatische koppeling tussen HMI en PLC en de implementatie van meerdere talen. Het resulteerde in een op onze eisen afgestemde HMI met de nadruk op intuïtieve bruikbaarheid, duidelijke parameterdisplay en zeer hoge diagnostische diepte. Het resultaat is een uniform en innovatief bedieningsconcept voor al onze systemen.”

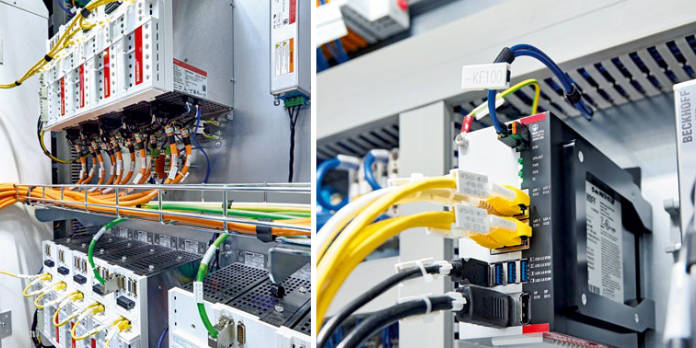

Links: Naast de compacte aandrijftechnologie van Beckhoff worden vooral AX5000-servoaandrijvingen gebruikt voor de besturing van de AM8000-servomotoren – met One Cable Technology (OCT) voor minimale installatieruimte en bekabelingsinspanning. Rechts: Een C6030 ultracompacte industriële PC biedt optimale rekenkracht voor de centrale besturing van alle processequenties.

De talrijke rotatieassen worden aangedreven met AX5000-servoaandrijvingen en deels met EL72xx- en EP72xx-compact drive technology en AM8000-servomotoren. In dit verband ziet Ellenrieder een bijzonder voordeel in de One Cable Technology. “OCT resulteert in een aanzienlijk verminderde bekabelingsinspanning en minimaliseert de oorzaken van fouten. Andere belangrijke factoren bij het gebruik van de AX5000 zijn de extra afgedekte encoder-interfaces en de veilige bewegingsfuncties van de AX5805 TwinSAFE-optiekaart. Daarbij komt de rijke set aan functies binnen TwinCAT, zoals TwinCAT NC PTP, NC Camming of NC Flying Saw, en vooral de combinatie van deze functies.”

De roterende bewegingsassen worden aangevuld met XTS van Beckhoff. Een ovaal, 3 meter lang railsysteem met 12 movers brengt de afzonderlijke hairpins over naar een lineair portaal voor het uiteindelijke inlegproces. Volgens Gugenberger biedt de XTS toepassingsvoordelen door de verhoogde flexibiliteit van het systeem en het gemak waarmee nieuwe functies kunnen worden toegevoegd. “Naast de klassieke transporttaken gebruiken we de XTS voor flexibele positionering op verschillende bewerkingsposities – de buig- en camerastations. We profiteren van het compacte ontwerp van het systeem, maar ook van de modulariteit, waardoor het gemakkelijk is om verschillende stations te integreren. Het transportsysteem biedt verder voordelen door de flexibele afstandsbesturing op basis van de componentstatus (geen component, eerste buiging, tweede buiging), de verkorting van de cyclustijden en de ontkoppeling van afzonderlijke processen, zodat bijvoorbeeld variërende procestijden geen directe invloed hebben op de machine als geheel.”

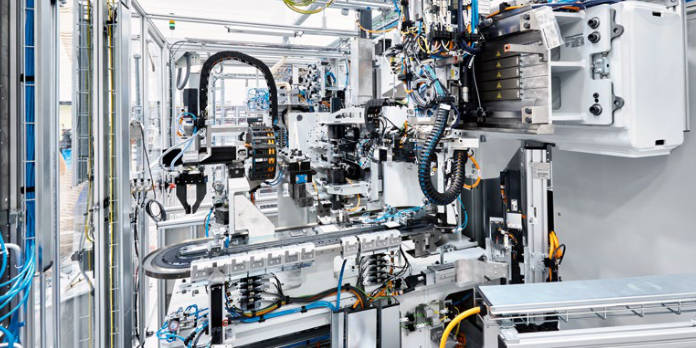

Een blik in de machine geeft een idee van de complexiteit en verscheidenheid van de bewegingsreeksen, tot aan het XTS-systeem (voorgrond).

Volgens Ellenrieder heeft TwinSAFE zich in het algemeen bewezen als systeem geïntegreerde veiligheidsfunctionaliteit en biedt het een hoge mate van flexibiliteit in de veiligheidstoepassing. Naast de op aandrijvingen gebaseerde veiligheidstechnologie wordt de EL6910 TwinSAFE Logic-module ook gebruikt als een speciale veiligheidscontroller. In complete productielijnen communiceren de gedistribueerde veiligheidstoepassingen van de afzonderlijke machines en systemen met elkaar via het EtherCAT Automation Protocol (EAP). “Deze veiligheidscommunicatie over de grenzen van besturingssystemen heen is een zeer belangrijk aspect van machineveiligheid, aangezien onze klanten over het algemeen een groot aantal systemen gebruiken die ook nog eens onderling met elkaar verbonden zijn”, vat Ellenrieder samen.

Tekst: Tilman Plaß, Beckhoff, bewerking Paul Quaedvlieg

Lees ook:

Dit artikel delen op je eigen website? Geen probleem, dat mag. Meer informatie.