Door: Redactie - 20 mei 2022 |

Bedrijven willen vandaag zekerheid en dat geldt zeker voor sectoren waar hygiëne een hoofdrol speelt. Betrouwbaarheid is voor veel van deze bedrijven een factor waar ze graag in investeren. Machinebouwer Scaldopack speelt prima in op die noden en kiest resoluut voor kwaliteit.

In de Kortrijkse rand bouwt Scaldopack aan een opmerkelijk verhaal. De specialist in afvul- en sluitmachines voor onder meer de drankenindustrie blijft sterk groeien, ondanks de moordende concurrentie uit landen als China en Italië. Het recept? De rechtlijnige keuze voor kwaliteitsonderdelen en de no-nonsense aanpak.

De recente ontwikkeling van de Smartfiller past naadloos in deze filosofie. In de machine is een sleutelrol weggelegd voor de componenten van Festo. Maar voor we deze machine voorstellen, laten we bedrijfsleider Harald Saelens van Scaldopack wat meer vertellen over de activiteiten van het bedrijf: “Wij zijn actief in de productie van machines voor buidelverpakkingen. Wij ontwikkelen en produceren geavanceerde machines voor het lassen van de tuit in de zakjes. De sleutelfactor in onze benadering is de hoogwaardige machinebouw, waarbij geavanceerde mechatronica de basis vormt. Dat resulteert in een kwalitatieve en betrouwbare machine die de klanten zekerheid biedt.”

“De meeste machines die we bij Scaldopack ontwikkelen zijn gericht op het snel en betrouwbaar verwerken van grote hoeveelheden, maar we kregen van klanten wel eens de vraag of we ook kleine machines konden ontwerpen. Die willen ze bijvoorbeeld inzetten in labo’s of om kleine reeksen te produceren. Ook voor de KMO-markt zagen we wel opportuniteiten voor een compacte machine. We zetten onze kennis en technologie daarom ook in voor een kleiner model. Dat is de Smartfiller geworden, een machine met een kleine voetafdruk die dezelfde kwaliteit levert als de grotere machines die we normaliter ontwikkelen. Daarmee kunnen kleinere reeksen van flacons, bidons en flesjes verwerkt worden voor diverse sectoren en toepassingen, zoals cosmetica, technische producten en voeding. Zelfs de strenge voorwaarden die in de retail gelden vormen dus geen probleem. In principe ligt de capaciteit rond de 10 stuks per minuut.”

“Tot onze tevredenheid loopt de verkoop als een trein. We merken dat bedrijven de machines breder inzetten dan wat wij voor ogen hadden. Zo zetten multinationals ze in om kleinere reeksen te produceren voor marketingdoeleinden. De marktintroductie van de machine was vorig jaar in februari en ondertussen hebben we er toch al een dertigtal verkocht.”

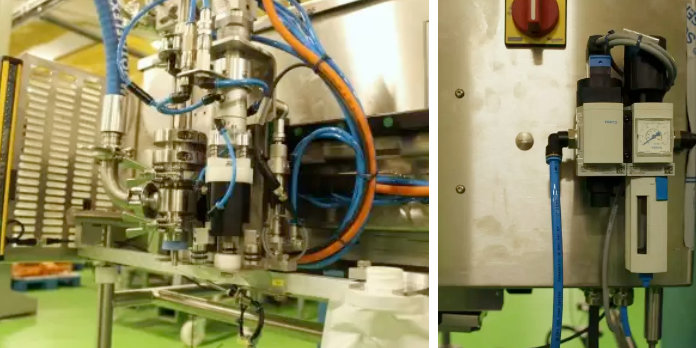

Opvallend is het overwicht van Festocomponenten in de machine: onder andere de kwartslagactuator, ventieleiland, kogelomloopspindel, leidingen en koppelingen zijn van de hand van het bedrijf.

“We maakten 2 uitvoeringen van de machine. In een eerste model kan de gebruiker de machine zelf deels demonteren om ze te reinigen. Het tweede model gaat daarin een stuk verder, deze uitvoering is voorzien van een EHEDG gecertificeerde Alfa Laval pomp die het CIP circuit (Clean In Place) in goede banen leidt. We merken dat dit hoog niveau van hygiëne als muziek in de oren klinkt voor klanten die in sectoren actief zijn waar dit belangrijk is.”

Die keuze voor kwaliteit komt ook terug in de technische opbouw van de machine. Op zich is de werkwijze relatief eenvoudig. In het reservoir wordt de te verwerken vloeistof gedeponeerd, al dan niet via een externe aanvoer via een tank. Onderaan dit reservoir zorgt een pneumatisch aangestuurde DFPD kwartslagactuator voor de dosering van elke flacon. Een niveausensor zorgt ondertussen voor de bewaking van het vulniveau van de tank. In de verdere werking staat de EPCC van Festo centraal. Dit kant-en-klaar component bestaat uit een servomotor die via een kogelomloopspindel de cilinder lineair laat bewegen. Harald Saelens van machinebouwer Scaldopack daarover: “Vroeger kochten we deze onderdelen apart aan, maar voor onze total cost of ownership berekenden we dat we beter overstapten op de integrale EPCC oplossing.”

“De pneumatica wordt aangestuurd via een ventieleiland met I/O link. Ook de PUN-H leidingen en QS koppelingen zijn van de hand van Festo, net zoals de MS luchtverzorging. Deze component zorgt ervoor dat de lucht geschikt is voor de ventielen. Er wordt gewerkt met verwisselbare vulkoppen die de vloeistof in de flacons spuiten. Vervolgens schroeft een grijper met 3 vingers de doppen op de flacons. Ook de vulkoppen kunnen perfect gereinigd worden, manueel of via de CIP methode. Om een andere productreeks te starten volstaat het voor het vulgedeelte om de naald en de doseerkop te wisselen. Om van type verpakking te switchen moet enkel de rail -waarin de verpakking en de houder voor de dop vast zitten- gewisseld worden. Er kan ook makkelijk omgeschakeld worden naar flessenvulling. De koppen zijn onze eigen ontwikkeling en worden in functie van de noden van de klant op maat gemaakt.”

Lees ook:

Dit artikel delen op je eigen website? Geen probleem, dat mag. Meer informatie.