Door: Redactie - 3 februari 2020 |

Overwegingen die fabrikanten moeten maken voordat ze in robots of cobots investeren zijn divers. De huidige fabrieksmanagers worden geconfronteerd met een gebrek aan automatiseringstechnologieën, maar het is niet altijd duidelijk wat het beste werkt. Er is zelden of nooit een one-size-fits-all aanpak in de productie-automatisering.

Als het voor fabrikanten niet al duidelijk was dat de adoptie van robots toeneemt, laten de cijfers weinig twijfel bestaan. De International Federation of Robotics voorspelt dat dit jaar wereldwijd meer dan 1,7 miljoen nieuwe industriële robots worden geïnstalleerd in fabrieken.

Industriële robots worden al lange tijd gebruikt om menselijke werknemers te vervangen bij het uitvoeren van gevaarlijke, vieze of repetitieve taken. Deze robots zijn vaak grote en volumineuze kooimachines die gebruikt worden voor het zware werk in toepassingen als verpakken en het opstapelen van pallets.

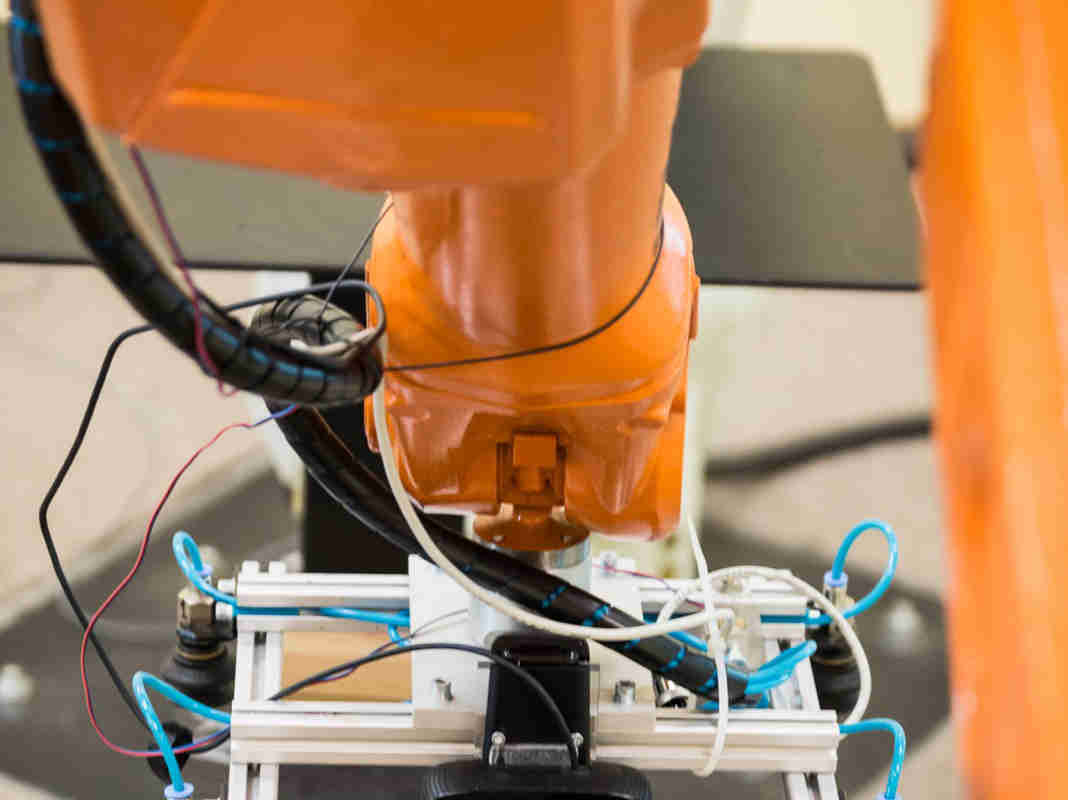

Collaboratieve robots, ook wel cobots genoemd, zijn ontworpen om veilig samen te werken met mensen in een gedeelde werkruimte. Deze robots kunnen met hun grotere flexibiliteit en behendigheid meer delicate taken uitvoeren dan conventionele robots kunnen, zoals het polijsten van kwetsbare materialen in het productieproces.

Cobots zijn speciaal ontworpen robots die kunnen samenwerken met menselijke operators in dezelfde werkruimte. Ze zijn uitgerust met geavanceerde sensoren en technologieën om veiligheid en efficiëntie te waarborgen. Volgens de Internationale Organisatie voor Standaardisatie (ISO) vallen cobots binnen normen zoals ISO 10218-1 en ISO/TS 15066, die specifieke richtlijnen bieden voor veilige samenwerking.

Cobots kunnen worden onderverdeeld in twee categorieën: robots die volledig voldoen aan internationale normen en robots die werken volgens nationale of interne standaarden. Hun gebruik beperkt zich niet tot één type taak; ze worden ingezet voor handmatige assemblage, kwaliteitscontrole en zelfs precisiewerk zoals lassen.

Cobots opereren op verschillende niveaus van samenwerking met menselijke collega’s:

Huidige toepassingen beperken zich vaak tot co-existentie of sequentiële samenwerking. Maar experts voorspellen dat meer geavanceerde samenwerkingen, zoals echte coöperatie, binnen vijf tot tien jaar gangbaar zullen worden.

Eenvoudige integratie: Cobots zijn eenvoudig te programmeren en kunnen direct in bestaande productieomgevingen worden geïmplementeerd. Dit maakt ze toegankelijk voor bedrijven zonder uitgebreide technische expertise.

Flexibiliteit: Dankzij plug-and-play technologieën kunnen cobots snel worden aangepast aan veranderende productiebehoeften. Dit is ideaal voor bedrijven die werken met kleine productiebatches of een hoge variëteit in hun productlijnen hebben.

Kostenbesparing: Cobots bieden een economische instap in automatisering. Ze vereisen minder initiële investeringen dan traditionele robots en hebben lagere operationele kosten door hun gebruiksvriendelijke ontwerp.

Ondersteuning voor werknemers: Door repetitieve of fysiek belastende taken over te nemen, kunnen cobots werknemers ontlasten en hen in staat stellen zich te concentreren op complexere of creatieve aspecten van hun werk.

Hoewel cobots veel voordelen bieden, zijn er ook enkele beperkingen. Ze zijn minder geschikt voor taken die hoge snelheden of zware belasting vereisen. Daarnaast is een grondige risicoanalyse essentieel om de veiligheid van cobottoepassingen te waarborgen, vooral bij het gebruik van scherpe gereedschappen of in omgevingen met zware machines.

Alternatieven zoals traditionele robots met externe veiligheidsmaatregelen blijven relevant voor taken die geen menselijke interactie vereisen. Deze robots kunnen worden uitgerust met sensoren, veiligheidsmatten en noodstops om hun functionaliteit uit te breiden.

Cobots worden gebruikt in diverse sectoren zoals de automobielindustrie, elektronica, logistiek en zelfs de voedselverwerking. Ze vinden toepassingen in pick-and-place operaties, lassen, kwaliteitscontrole en palletiseren. Innovaties zoals machine learning en kunstmatige intelligentie breiden het toepassingsgebied van cobots verder uit.

Volgens de International Federation of Robotics (IFR) vertegenwoordigen cobots momenteel 10,5% van de industriële robotmarkt. Ondanks een kleine daling in nieuwe installaties in 2023, blijft hun potentieel enorm, vooral voor kleine en middelgrote ondernemingen.

De ISO 10218-richtlijnen bestaan om de veiligheidseisen voor geïndustrialiseerde robots vast te leggen. Voor cobots, die een verhoogd aantal interacties tussen mens en robot vereisen, volstaan deze richtlijnen echter niet.

De ISO/TS 15066-richtlijnen, die voor het eerst werden geïntroduceerd in 2016, vormen een aanvulling op de ISO 10218-vereisten en zorgen ervoor dat alle machines die geclassificeerd zijn als collaboratief, voldoen aan specifieke veiligheidseisen. Dit geldt ook voor alle gereedschappen die aan de robotarm zijn aangepast om taken uit te voeren en voor alle objecten die door de robot worden gehanteerd. ISO/TS 15066 schetst voor het eerst de maximaal toegestane vermogens- en snelheidslimieten voor cobots. Het geeft ook meer duidelijkheid over wat er nodig is bij het uitvoeren van risicobeoordelingen voor cobots toepassingen.

Bij de risico-evaluatie moet rekening worden gehouden met de volledige gezamenlijke werkruimte en wordt gekeken naar de manier waarop de operator met de robot zal samenwerken. Fabrikanten moeten de tijd nemen om ervoor te zorgen dat ze alle te verwachten contactsituaties tussen de operator en de cobot goed inschatten voor elke taak die de robot naar verwachting zal uitvoeren.

Ingenieurs moeten elke taak die de robot zal uitvoeren zorgvuldig en tot in detail beoordelen – een te simplistische beoordeling zal niet accuraat weergeven hoe veilig de robot zal zijn. Hier moeten fabrikanten het veiligheidsconcept van ALARA (zo laag als redelijkerwijs mogelijk is) in overweging nemen. Fabrikanten moeten rekening houden met alle mogelijke risico’s die zich in een robottoepassing kunnen voordoen, en niet slechts met één of twee ervan.

Fabrikanten moeten ook rekening houden met de productiesnelheid en het productievolume die ze willen bereiken bij de keuze tussen cobots en traditionele industriële robots. Om efficiënt te kunnen werken, moet een assemblagelijn die zowel uit mensen als uit cobots bestaat, op de snelheid van de menselijke operators draaien om knelpunten op de productielijn te voorkomen.

Fabrikanten in sectoren als het bottelen of verpakken, die een veel hogere productiesnelheid of -volume nodig hebben, kunnen profiteren van de aanschaf van conventionele robots. Minder menselijke operators betekent dat er minder kans is om het systeem te vertragen en de productie zal toenemen. Meerdere industriële robots kunnen worden geïntegreerd voor een volledig geautomatiseerde productielijn.

Industriële robots worden automatisch bestuurd en zijn programmeerbaar in drie of meer assen en ze kunnen een zeer breed scala aan processen onbeheerd automatiseren. Cruciaal is dat het programmeren van deze machines eenvoudig is, zodat operators geen geavanceerde programmeervaardigheden nodig hebben om ze te gebruiken. Deze robots kunnen gebruik maken van AI-software en machinelearning om processen op te pakken en te verbeteren – ze kunnen hun programma’s zelf coderen.

Het upgraden van een fabriek om gebruik te maken van cobots naast bestaande legacy-apparatuur en het menselijk personeel is voor veel bedrijven een aantrekkelijk voorstel, maar het is een voorstel dat selectieve investeringen en zorgvuldig verouderingsbeheer vereist.

De wijdverspreide groei van de cobotmarkt illustreert het feit dat cobots een ideale eerste stap zijn in de richting van geautomatiseerde productieprocessen. De initiële investering is laag in toepassingen die geen bewaking vereisen. Voor grote, complexe productieopstellingen kunnen industriële robots echter nog steeds betere schaalvoordelen bieden.

Lees ook:

Robots en AI: veel misvattingen

automatica vakbeurs – visie van autonome productie

Dit artikel delen op je eigen website? Geen probleem, dat mag. Meer informatie.