Door: redactie - 18 december 2025 |

Door Dale Tutt, Global Vice President of Industries, Siemens Digital Industries Software

Tegenwoordig moeten bedrijven bij de ontwikkeling van nieuwe producten, systemen of diensten een steeds lastiger compromis vinden tussen drie factoren: complexiteit, kosten en snelheid. De complexiteit neemt toe door de groeiende vraag naar configureerbare, intelligente en flexibele producten, software en diensten. Tegelijkertijd beperken bedrijven hun ontwikkelbudgetten en doorlooptijden onder druk van kostenverwachtingen bij klanten. Daarbovenop komt dat organisaties sneller moeten opereren en nieuwe producten, diensten en functionaliteit sneller dan ooit naar de markt moeten brengen.

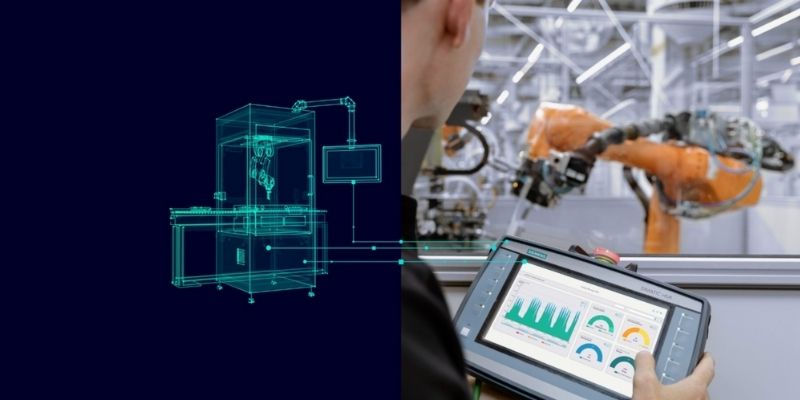

Veel bedrijven worstelen ermee om innovatie, snelheid en efficiëntie in alle domeinen te vergroten. Ik pleit ervoor dat organisaties de uitdagingen van toenemende complexiteit, krappere budgetten en versnellende innovatie aangaan met een digitale transformatiestrategie die draait om het opbouwen van een allesomvattende Digital Twin (digitale tweeling). Investeringen in de Digital Twin en in digitalisering zouden gedaan moeten worden met het doel toekomstige innovatie te versnellen, door een robuuste basis te leggen waarop een organisatie kan groeien, zich kan aanpassen en kan floreren – ondanks voortdurende veranderingen en onvoorziene verstoringen.

Organisaties die een duidelijke digitaliseringsstrategie omarmen en uitvoeren, bouwen aan een fundament voor toekomstig succes. Digitalisering biedt cruciale voordelen: versnelde innovatie, meer wendbaarheid en grotere veerkracht bij verstoringen. Gedigitaliseerde ontwerp en engineeringprocessen stellen bedrijven in staat sneller door de fase van product of productiedefinitie en ontwikkeling te gaan. Het creëren van een Digital Twin van het betreffende systeem vereenvoudigt de samenwerking over domeingrenzen heen, waarborgt datacontinuïteit en maakt het mogelijk om repetitieve, tijdrovende taken verder te automatiseren.

De Digital Twin verhoogt bovendien de effectiviteit van het ontwerp en verbetert de besluitvorming. Ingenieurs kunnen zich focussen op activiteiten met echte toegevoegde waarde, zoals het onderzoeken van meer ontwerpalternatieven, om de best presterende optie binnen de gegeven randvoorwaarden te identificeren. De impact van gewijzigde eisen, fysieke ontwerpaanpassingen, nieuwe productieprocessen en zelfs nieuwe softwarefunctionaliteit kan dankzij de Digital Twin sneller en beter worden begrepen.

Verbonden digitale modellen stellen ingenieurs in staat om gevolgen in alle domeinen te analyseren, zowel voor assets die nog in ontwikkeling zijn als voor assets die al in het veld staan. Zo kan een softwarefeature bijvoorbeeld eerst worden uitgerold naar een virtuele instantie van een chip om de gevolgen voor vermogensverbruik en thermisch gedrag te evalueren.

De snelheid die digitalisering mogelijk maakt, wordt een strategisch voordeel tijdens marktverstoringen. Digitalisering helpt bedrijven sneller te reageren op veranderende marktomstandigheden, bijvoorbeeld met aangepaste supplychainstrategieën of systeemontwerpen die aan nieuwe eisen voldoen. Dit is vooral krachtig in supply chain management, waar digitalisering zorgt voor meer transparantie en nauwere samenwerking tussen partners – en daarmee meer wendbaarheid voor alle betrokkenen. Bedrijven die intensief met hun leveranciers samenwerken, kunnen scherpere signalen oppikken en sneller op veranderingen inspelen.

De voordelen van digitalisering vinden duidelijk weerklank in de markt. Klanten ervaren de druk van innovatie, kosten en veerkracht in hun dagelijkse operatie en zijn actief op zoek naar oplossingen.

De digitaliseringsvolwassenheid in de industrie ligt op een spectrum: van bedrijven die nog niet begonnen zijn, tot organisaties die al werken aan een allesomvattende Digital Twin. Onderstaande algemene beschrijvingen van de verschillende niveaus van digitaliseringsvolwassenheid laten zien welke vooruitgang er al is geboekt – én hoeveel ruimte er nog is om te versnellen:

Deze bedrijven zijn nog niet begonnen aan hun digitale transformatie. Ze werken nog met losstaande tools en geïsoleerde processen.

Deze bedrijven hebben een aantal gedigitaliseerde applicaties ingevoerd voor engineering, productie, logistiek en andere domeinen, bijvoorbeeld CAD, simulatie, MES en meer. Deze applicaties zijn doorgaans nog niet verbonden via een Digital Thread, al kunnen bedrijven wel in de beginfase zitten van de invoering van digitale threads in afzonderlijke domeinen.

Deze bedrijven zetten Digital Threads in om meerdere workflows te integreren, waardoor de waarde van elke digitale thread en digitale applicatie wordt vergroot en versterkt. Individuele domeinen kunnen volledig geïntegreerd zijn, waarbij alle domeingegevens digitaal worden vastgelegd en over de volledige levenscyclus beschikbaar zijn. Dergelijk volledig geïntegreerde domeinen vormen de eerste bouwstenen van een allesomvattende Digital Twin en bieden een sterke basis voor de toepassing van kunstmatige intelligentie (AI), zowel ingebouwd in applicaties (copilots) als georkestreerd over workflows heen (agents).

Volledige digitalisering en integratie binnen de gehele onderneming. Een digitale onderneming maakt gebruik van de allesomvattende Digital Twin, industriële AI en de Industrial Metaverse.

Vrijwel alle bedrijven hebben digitalisering inmiddels in zekere mate omarmd. De verschillen zitten in de mate van digitalisering en in de snelheid waarmee de digitale transformatie voortschrijdt. Ook binnen één organisatie kunnen de niveaus van digitalisering per afdeling of domein sterk variëren.

Door deze ongelijkmatige adoptie worden leiders in digitalisering vooral onderscheiden door twee factoren: de volwassenheid van hun meest gedigitaliseerde domein of proces én de gemiddelde volwassenheid van alle domeinen en processen in de organisatie.

Koplopers in digitalisering hebben doorgaans een hoog niveau van digitalisering en integratie bereikt in ten minste één domein, bijvoorbeeld engineering of productie. Deze sterk geïntegreerde domeinen vertegenwoordigen de “best-in-class” programma’s voor digitalisering. Ze kenmerken zich door het gebruik van een Digital Thread die domeingegevens en modellen samenbrengt tot een robuuste Digital Twin. In deze domeinen wordt vaak al AI toegepast in individuele applicaties, zoals ontwerpassistenten, en starten bedrijven met AI-agents die de Digital Thread benutten om acties tussen applicaties, en uiteindelijk tussen domeinen, te coördineren.

Een toonaangevende fabrikant kan bijvoorbeeld verbonden CNC machines inzetten binnen een geïntegreerde digitale productieketen. Deze machines kunnen operators automatisch waarschuwen bij afwijkende sensormetingen tijdens verspanende bewerkingen. De operator kan de Digital Twin gebruiken om de actuele bewerking te analyseren, het relevante moment op te zoeken en de oorzaak van de waarschuwing te diagnosticeren, volledig in de virtuele omgeving. Zo’n proces helpt om problemen vroegtijdig te detecteren, onderhoud beter af te stemmen op de daadwerkelijke behoefte en indien nodig de processen bij te sturen.

Het grootste deel van de bedrijven bevindt zich echter nog in de vroege fase van digitalisering: de overgang van papieren processen of niet gekoppelde softwaretools naar verbonden tools en Digital Threads. Daardoor is de gemiddelde digitaliseringsvolwassenheid in de markt nog relatief laag. Dit biedt organisaties aanzienlijke kansen om hun prestaties en concurrentiepositie op lange termijn te verbeteren door een digitale transformatie te starten of nieuw leven in te blazen. Cruciaal daarbij is dat de bedrijven die nu beginnen en consequent blijven investeren, uiteindelijk de grootste rendementen zullen oogsten.

Uiteindelijk plaveit digitalisering de weg naar de Industrial Metaverse, de volgende evolutie van digitalisering, AI en de allesomvattende Digital Twin. De Industrial Metaverse wordt een omgeving waarin gebruikers kunnen interageren met en ervaren hoe de Digital Twin zich gedraagt, in een context die technische en zakelijke besluitvorming ondersteunt op basis van robuuste, nauwkeurige en realtime gegevens.

Te midden van een wereldwijde industriële transformatie wordt het voor bedrijven noodzakelijk om de Industrial Metaverse in te zetten als instrument voor probleemoplossing, zowel voor afzonderlijke use cases als op ondernemingsniveau. In lijn met deze verwachting werken we bij Siemens, intern en samen met klanten, continu aan het ontwikkelen van use cases en aan de onderliggende technologieën, waaronder de allesomvattende Digital Twin en AI, die de Industrial Metaverse mogelijk maken.

Dit ontwikkelwerk omvat onder meer het creëren van raamwerken om de koppeling en orkestratie van data te sturen. Daarbij gaat het bijvoorbeeld om het borgen van tijdsdimensie en geldigheid van gegevens uit verschillende auteursystemen binnen een organisatie, en om het aanbieden van deze data in een uniforme gebruikerservaring.

Aanvullende ontwikkellijnen richten zich op de toepassing van AI en op samenwerking met hyperscalers om de schaal te creëren die nodig is voor toekomstige toepassingen in de Industrial Metaverse. Deze samenwerkingen hebben geleid tot nieuwe mogelijkheden waarin 3D-visualisatie, simulatie en fabrieksdata worden gecombineerd in één uniforme, immersieve omgeving. Ingenieurs zullen deze technologieën kunnen inzetten om planning, engineering en operatie te versnellen. Dit maakt grootschalige simulaties, AI-gestuurde workflows en betrouwbare, datagedreven besluiten mogelijk in elke fase van ontwerp en operatie.

Deze mogelijkheden ontsluiten onder andere krachtige functies zoals het integreren van gebouwinfrastructuur en productielijnen in één engineeringomgeving. In die omgeving kan AI bijvoorbeeld honderden mogelijke fabriekslayouts simuleren om het meest efficiënte ontwerp te vinden. Simulatie en AI-gestuurde automatisering helpen operators om faciliteiten in maanden in plaats van jaren te optimaliseren en op te schalen, waardoor de prestaties verbeteren, de energie-efficiëntie toeneemt en de capaciteit toekomstbestendig wordt.

Toenemende complexiteit, kosten en snelheid dwingen bedrijven om nieuwe methoden te zoeken om ontwerp, productie, supply chains en operatie zó te beheren dat deze zich snel kunnen aanpassen. Investeren in een digitaliseringsstrategie stelt organisaties in staat deze uitdagingen aan te gaan door innovatie, wendbaarheid en veerkracht structureel te versterken.

Technologische vooruitgang is echter maar één kant van de medaille. De organisatorische aanpassing aan nieuwe technologieën en processen vormt vaak een grote drempel voor verandering. Terwijl bedrijven zich via digitalisering voorbereiden op de toekomst, is het essentieel dat zij ook investeren in de mensen die de verandering in de organisatie moeten dragen. Dat is met name belangrijk, en uitdagend, in grote bedrijven met een omvangrijke legacy-infrastructuur.

Het goede nieuws is dat de waarde van digitalisering zich in de tijd opstapelt. Toekomstige projecten bouwen voort op de wendbaarheid en veerkracht die in eerdere digitaliseringstrajecten zijn gerealiseerd. Daarnaast ontstaat er een schat aan proceskennis naarmate professionals meer ervaring opdoen met de implementatie van digitale systemen, waardoor volgende projecten sneller waarde gaan opleveren.

Kortom: bedrijven die digitalisering omarmen, zowel technologisch als cultureel, zijn het best voorbereid op de toekomst. Koplopers in digitalisering halen vandaag al vaker hun productontwikkelingsdoelen. In een steeds onzekerder toekomst zullen organisaties die zich blijvend committeren aan digitalisering hun voorsprong verder uitbouwen en de concurrentie ver achter zich laten.

Dale Tutt is Global Vice President of Industries bij Siemens Digital Industries Software. Hij leidt een team van experts dat in nauwe samenwerking met de wereldwijde product, sales en business development-teams branchespecifieke product, en marketingstrategieën ontwikkelt en uitvoert. Met meer dan vijf jaar ervaring in deze rol en uitgebreide ervaring in de luchtvaart, en defensie-industrie heeft Tutt een diepgaand begrip van de uitdagingen en kansen waarmee bedrijven worden geconfronteerd wanneer zij aan hun digitale transformatie beginnen.

Dit artikel delen op je eigen website? Geen probleem, dat mag. Meer informatie.