Door: redactie - 3 december 2024 |

Door Dale Tutt, VP Global Industry Strategy, Siemens Digital Industries Software

Elk van de afgelopen jaren heb ik tijd genomen om na te denken over de belangrijkste trends en uitdagingen die de industrie heeft doorgemaakt. Ik deel mijn perspectief op hoe deze krachten zich zullen ontwikkelen en welke nieuwe strategieën of benaderingen deze dynamiek zullen motiveren in de komende jaren. Vorig jaar onderzocht ik hoe de belangrijkste industriële drukpunten waren verschoven en welke effecten deze drukpunten zouden hebben op bedrijven in 2024.

In 2024 zien we dat veel van deze drukpunten aanhouden. De complexiteit van producten, productieprocessen en toeleveringsketens blijft toenemen, vooral omdat geavanceerde elektronica en software een groter deel van de productfunctionaliteit uitmaken. Deze groeiende complexiteit wordt versterkt door de versnelling van productontwikkelingscycli in verschillende industrieën, omdat bedrijven concurrerende voordelen proberen te behalen door middel van innovatie. Tegelijkertijd bemoeilijken nieuwe duurzaamheidsvoorschriften en intense concurrentie om werknemers met bepaalde sleutelvaardigheden de taak om een bedrijf succesvol door deze uitdagingen te leiden.

Naarmate bedrijven zich richten op het beheren van al deze drukpunten, kan het industriële landschap chaotisch lijken. Veel bedrijven hebben op deze chaotische omgeving gereageerd op een ongecoördineerde manier. De eerste reactie is vaak geweest om digitale tools te zoeken om voordelen te behalen in productontwikkeling, productieontwerp en -beheer, informatiebeheer, dynamiek van toeleveringsketens en meer. Maar deze adopties zijn vaak fragmentarisch of ongecoördineerd. Hoewel deze tools voordelen kunnen bieden op zichzelf, kunnen hun werkelijke transformatieve voordelen niet worden benut zonder een bredere strategie. Bovendien gaat digitale transformatie verder dan het uitbreiden van de digitale gereedschapskist.

Met het oog op 2025 wil ik opnieuw stilstaan bij de fundamentele redenen waarom bedrijven digitale transformatie zouden moeten nastreven en de volledige reikwijdte ervan verkennen. Voor het komende jaar en daarna is het cruciaal om te onthouden dat tools alleen niet voldoende zijn zonder geschikte processen en getalenteerde mensen met voldoende ondersteuning.

Het is allereerst belangrijk te erkennen dat digitale transformatie een marathon is, die investering, toewijding en geduld vereist. Net als bij elk langetermijnproject begint digitale transformatie met een plan en een strategie voor het uitvoeren van de verschillende fasen van dat plan. Over het algemeen kan het nuttig zijn om het plan te schetsen aan de hand van specifieke doelen, meetbare doelstellingen en belangrijke pijnpunten in de huidige processen die moeten worden aangepakt als onderdeel van de digitale transformatie.

Er zijn verschillende aanvullende overwegingen die kunnen helpen bij het sturen van de fijnere details van een digitale transformatie:

Een succesvol digitaal transformatieprogramma moet rekening houden met de structurele en culturele verschuivingen die gepaard gaan met de adoptie van digitale technologieën en processen opnieuw ontwerpen om het nieuwe gedigitaliseerde ecosysteem te ondersteunen.

In het verleden reageerden veel bedrijven op onzekerheid en verstoring door tools aan te schaffen om urgente problemen op te lossen, zonder aandacht te besteden aan bredere beperkingen. Hierdoor investeerden deze bedrijven vaak geen tijd of moeite om hun nieuwe tool(s) te begrijpen of om te bepalen hoe processen moesten worden aangepast om de leercurve te verkleinen en de meeste waarde uit de investering te halen. Bovendien, simpelweg investeren in digitalisering zonder intentie of strategie, kan ertoe leiden dat werknemers achterblijven terwijl ze nieuwe vaardigheden proberen te leren of zich aanpassen aan nieuwe methoden.

In plaats daarvan vereist de digitale transformatie van een organisatie een holistische aanpak. Zodra een nieuwe tool is geïdentificeerd die een proces kan transformeren, moet dat proces worden geoptimaliseerd of opnieuw worden gedefinieerd om optimaal gebruik te maken van die tool, vooral in gevallen waarin connectiviteit en samenwerking over verschillende domeinen toenemen. Misschien nog belangrijker is dat gebruikers van nieuwe oplossingen en processen educatieve ondersteuning nodig hebben, evenals een platform om feedback te geven en verbeteringen voor te stellen die de resultaten van de transformatie maximaliseren. Deze details kunnen worden opgenomen in het digitale transformatieplan.

Digitalisering breidt zich vervolgens uit door het hele bedrijf door deze activiteit te herhalen: strategische implementatie van nieuwe tools en processen, en gebruikerseducatie om de adoptie te versnellen. Door een strategie voor digitale transformatie op deze manier aan te pakken, worden gebruikers in staat gesteld een nieuwe technologie en processen met vertrouwen te gebruiken, en nieuwe mogelijkheden effectief in te zetten.

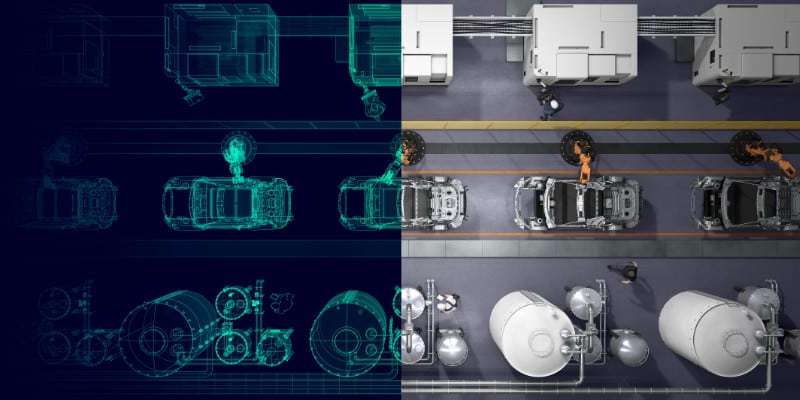

Met het blauwdrukplan voor digitale transformatie op zijn plaats, is de volgende stap het leggen van het fundament. Bij Siemens geloven we dat het technologische fundament van een succesvolle digitale transformatie de constructie van een uitgebreide digitale tweeling is. Een digitale tweeling is in de kern een natuurkundig gebaseerde digitale representatie van een object of proces – een virtuele kopie van een fysiek of toekomstig fysiek object.

De digitale tweeling helpt bij het definiëren en optimaliseren van producten en productieprocessen, wat de behoefte aan fysieke prototypes tijdens de ontwikkeling aanzienlijk vermindert en waardevolle middelen bespaart. De digitale tweeling wordt bijgewerkt om veranderingen in het fysieke tegenhanger gedurende de levenscyclus van het product te weerspiegelen, waardoor een gesloten feedbacklus tussen de virtuele en echte omgevingen ontstaat. Dit stelt bedrijven in staat om hun producten, productie- en toeleveringsketenprocessen continu te optimaliseren tegen minimale kosten.

Om volledig te zijn, moet een natuurkundig gebaseerde digitale tweeling alle productdomeinen omvatten: mechanica, elektronica, elektrische systemen, software en een connectie met productie om volledig inzicht te bieden in de slimme producten en processen van vandaag. Een uitgebreide digitale tweeling bestaat uit een set consistente digitale modellen die verschillende aspecten vertegenwoordigen en gebruikt kunnen worden gedurende de gehele levenscyclus van product, productie en toeleveringsketen.

De uitgebreide digitale tweeling maakt naadloze integratie mogelijk van de product- en productielevenscycli, inclusief software en automatisering. Het stelt productiebedrijven in staat om producten te ontwerpen, simuleren, testen, verbeteren en valideren met behulp van de digitale tweeling, inclusief mechanica, multiphysica, elektronica en software. Dit alles kan worden bereikt in een virtuele omgeving met behulp van robuuste simulatiehulpmiddelen die de kwaliteit van het product of proces verbeteren en tegelijkertijd de totale ontwerpcyclus verkorten.

Naarmate bedrijven opbouwen naar en voortbouwen op een uitgebreide digitale tweeling, kunnen ze belangrijke activiteiten eerder in de ontwikkelingscyclus van een nieuw product, productieproces, dienstaanbod of intern bedrijfsproces verschuiven. Cruciaal hierbij is dat deze ‘shift-left’ van engineering, ontwerp, kostenberekeningen en andere analytische activiteiten waardevolle informatie en inzichten eerder in de cyclus oplevert. Dit maakt het gemakkelijker en goedkoper om hierop in te spelen, en het drijft verbeteringen aan het einde van de cyclus aan. Het resultaat: lagere kosten, snellere ontwikkeling en een geoptimaliseerd product bij voltooiing.

De uitgebreide digitale tweeling maakt een ‘shift-left’ mogelijk van de evaluatie van product- en systeemontwerpen. Verificatie, validatie en testen kunnen eerder beginnen, wat leidt tot geoptimaliseerde product- en systeemontwerpen. (Afbeelding: Siemens)

Voor complexe moderne producten, zoals een auto of een vliegtuig, stelt deze verschuiving ingenieurs in staat om ontwerpvereisten over verschillende domeinen te integreren en eerder gebruik te maken van virtuele product- of systeemmodellen voor testen en validatie in plaats van fysieke prototypes. Virtueel testen, verifiëren en valideren van systeemontwerpen helpt integratieproblemen over domeinen te identificeren, prestaties vroeg te schatten en ontwerpen te optimaliseren – allemaal met de snelheid en relatief lage kosten van werken in de virtuele wereld.

Tijdens mijn tijd als ingenieur en projectleider in de luchtvaartindustrie, zou een dergelijke ‘shift-left’ revolutionair zijn geweest. Bij de ontwikkeling van vliegtuigen is het vaak de romp die het eerst gereed is, terwijl andere systemen, zoals hydraulische en elektrische systemen, pas later rijpen. In de vroege fase van het programma probeerden teams die verantwoordelijk waren voor de romp ruimte te reserveren voor hydraulische leidingen en kabelbundels, gebaseerd op inschattingen en informatie die snel verouderde. Dit leidde tot dure en tijdrovende aanpassingen aan rompen die al in productie waren om plaats te maken voor grotere kabelbundels of wijzigingen in de hydraulische systemen.

Digitalisering en de uitgebreide digitale tweeling bieden bedrijven de mogelijkheid om dergelijke problemen vroegtijdig te identificeren en aan te pakken voordat ze duur en belastend worden. Een ‘shift-left’ van analytische processen ondersteunt ook een grotere optimalisatie van producten, productieprocessen en toeleveringsketens om te voldoen aan steeds strengere eisen op het gebied van prestaties, betrouwbaarheid, kosten en duurzaamheid.

Een goed onderbouwde strategie voor digitale transformatie, gebouwd op de uitgebreide digitale tweeling, bereidt een bedrijf ook voor om snel opkomende technologieën te integreren in processen om verdere voordelen te behalen. Industriële kunstmatige intelligentie (AI) en de industriële metaverse (IMv) staan al aan de horizon en beloven distinctieve voordelen voor bedrijven die hun krachtige mogelijkheden kunnen benutten.

Digitale transformatie ontsluit gegevens uit de hele organisatie, waardoor datastromen toegankelijk worden voor belangrijke besluitvormers, van de werkvloer tot de directiekamer, en over engineering- en bedrijfsdomeinen heen. Met andere woorden, digitale transformatie stelt bedrijven in staat gegevens uit de hele product- en productielevenscyclus te verzamelen en samen te voegen. Dit biedt niet alleen meer transparantie in de levenscyclus van product en productie, maar creëert ook het perfecte ecosysteem om toepassingen van industrial AI en IMv te integreren.

Industriële AI zal cruciaal zijn om de verwerkingssnelheid en doorvoer van gegevens te verhogen, waardoor versnelde evaluatie en innovatie van producten en processen mogelijk wordt. Tegenwoordig kan industriële AI helpen bij het automatiseren van repetitieve taken, zodat ingenieurs meer tijd hebben om zich te concentreren op het oplossen van ontwerpproblemen. AI kan gebruikers ook helpen nieuwe tools te leren door commandopatronen te begrijpen en nieuwe opdrachten aan te bieden op basis van contextuele aanwijzingen. Sommige bedrijven hebben deze technologie gebruikt om patronen van ervaren werknemers vast te leggen en nieuwe medewerkers te trainen.

De industriële metaverse vertegenwoordigt de volgende stap in de evolutie van digitale transformatie. Het combineert de uitgebreide digitale tweeling, AI en softwaregedefinieerde automatisering om een intuïtieve en collaboratieve virtuele omgeving te creëren, gebaseerd op nauwkeurige gegevens uit de echte wereld. De IMv fungeert ook als een enkel platform (single-pane-of-glass) waarin alle levenscyclusgegevens worden verzameld, georkestreerd en weergegeven voor beoordeling of manipulatie.

De IMv kan bijvoorbeeld worden toegepast op de bediening en het beheer van productieapparatuur in de echte wereld. Moderne productiemachines zijn sterk geautomatiseerd en verbonden, en de industriële metaverse kan operators helpen deze machines effectiever te beheren en te onderhouden. Sensoren op een machine kunnen bijvoorbeeld een trillingswaarschuwing activeren, wat de operator aanzet tot verder onderzoek. De operator kan direct de digitale tweeling van de machine bekijken, contact opnemen met een procestechnicus om het programma te beoordelen, en de opstelling van de werkelijke machine onderzoeken – allemaal binnen de IMv – om de oorzaak van het probleem te achterhalen.

Met industriële AI kan de IMv productieactiviteiten gedurende een bepaalde periode continu monitoren, rapporten genereren en problemen automatisch detecteren en diagnosticeren. Vroegtijdige identificatie van afwijkend gedrag, hetzij door industriële AI of door de operator, maakt proactieve probleemoplossing mogelijk, wat leidt tot minder ongeplande storingen en meer uptime.

De grote drukpunten binnen de industrieën zullen zich in 2025 blijven voordoen. Bedrijven navigeren door toenemende kosten, complexiteit en een hoger innovatietempo bij nieuwe producten en productiesystemen. Snelle veranderingen in wereldwijde duurzaamheidsvoorschriften en vereisten, evenals hevige concurrentie om talent in sleutelgebieden, maken de taak om succes te bevorderen nog uitdagender.

Deze gelijktijdige drukpunten creëren een industriële omgeving die chaotisch aanvoelt, snel verandert en onvoorspelbaar is. Bedrijven weten dat technologie kan helpen orde in de chaos te scheppen, maar slagen er vaak niet in digitalisering met een voldoende brede reikwijdte aan te pakken. Als gevolg daarvan worden krachtige oplossingen en technologieën als puntoplossingen geïmplementeerd, wat leidt tot verwarring, frustratie en suboptimale prestaties wanneer gebruikers zich proberen aan te passen aan de verandering.

Onze instinctieve reactie op chaos is actie. Maar als het gaat om het bouwen aan de toekomst van de industrie, is het essentieel dat we eerst de situatie analyseren, vervolgens een plan maken, en daarna dat plan uitvoeren. Ware digitale transformatie is een langetermijnproject dat krachtige voordelen zal opleveren voor bedrijven die technologieën in sleuteldomeinen adopteren, gerelateerde processen herzien of opnieuw ontwerpen, en duidelijke informatie en ondersteuning bieden aan de betrokken mensen.

Een dergelijke aanpak zal in de komende jaren het verschil maken tussen bedrijven die trends blijven najagen en bedrijven die vooroplopen op de concurrentie.

Dale Tutt is Vice President van Global Industry Strategy bij Siemens Digital Industries Software. Dale leidt een team van experts bij het ontwikkelen en uitvoeren van branche-specifieke product- en marketingstrategieën in samenwerking met de wereldwijde product-, verkoop- en bedrijfsontwikkelingsteams. Met meer dan vijf jaar ervaring in deze rol en uitgebreide ervaring in de lucht- en ruimtevaartindustrie, heeft Dale een diepgaand begrip van de uitdagingen en kansen waarmee bedrijven worden geconfronteerd bij het starten van hun digitale transformatietrajecten.

Verbind met Dale op LinkedIn.