Door: Redactie - 25 februari 2022 |

In de wereldwijd concurrerende productie-industrie telt elke minuut, elke gram grondstof en elk kilowattuur aan energie. De Wienerberger Group staat al tientallen jaren voor deze uitdaging. Maar sinds kort maakt deze toonaangevende internationale leverancier van innovatieve bouwmaterialen en infrastructuuroplossingen en, volgens het bedrijf, ’s werelds grootste baksteenproducent, gebruik van TwinCAT en “Data Agent-ondersteuning” om deze doelen te bereiken. In het kader van een alomvattend digitaliseringsinitiatief begon de Groep dagelijks miljoenen meetwaarden voor analyse naar de cloud te sturen. Hiermee wil de Groep bruikbare inzichten krijgen in alle domeinen van de onderneming en ze als basis voor gerichte optimaliseringsmaatregelen gebruiken.

Energie-efficiënte gebouwen, veilige rioleringssystemen, aantrekkelijke openbare ruimtes: het bewijs van de expertise van de Wienerberger Group is op alle gebieden van het leven te vinden. De Weense producent van bakstenen, leidingsystemen en bestrating, van wie de oorsprong teruggaat tot 1819, stuurt al 200 jaar met succes de toekomst van de bouw. Met 197 productievestigingen in 29 landen is de groep een van de belangrijkste internationale leveranciers van bouwmaterialen en infrastructuuroplossingen. Om deze pionierspositie te kunnen behouden, zelfs in tijden waarin de wereldwijde concurrentie sterker wordt, heeft de Groep een uitgebreid digitaliseringsinitiatief gelanceerd. Enerzijds bevordert de Groep de productie van slimme producten, bijvoorbeeld kunststofbuizen die gegevens over het waterpeil of de neerslag verzamelen, en de ontwikkeling van nieuwe digitale bedrijfsmodellen. Anderzijds doet de onderneming alles wat in haar macht ligt om de transparantie in haar eigen productievestigingen te vergroten.

“Onze visie is om van elke productielijn een digitale tweeling te maken waarin niet alleen gegevens over het proces, de planning en kwaliteit worden opgeslagen, maar bijvoorbeeld ook gedetailleerde trainingsinformatie voor systeemoperators”, verklaart Roy Sibbald, manufacturing excellence officer bij Wienerberger-dochteronderneming Pipelife. Uiteindelijk wil hij van iedere minuut productie weten of deze tijd productief is gebruikt of niet. “Zo niet, dan was het geen goede minuut. Hetzelfde geldt voor elke gram grondstof die we gebruiken. Is dit veranderd in iets dat we konden verkopen of wat is ermee gebeurd? Betrouwbare antwoorden op al deze vragen hebben een onschatbare waarde”, legt de expert uit, die volgens Manfred Heger, hoofd IT-strategie, innovatie & projecten bij Wienerberger, een belangrijke bijdrage heeft geleverd aan het bevorderen van de digitalisering in de productieomgeving.

Ultracompacte C6030 industrie-PC’s (links), gevoed door Beckhoff PS-serie-voedingen (rechts), spelen een centrale rol als edge gateways.

Foto: © Beckhoff

De extrusielijnen 21 en 26 van de Pipelife-vestiging in Wiener Neudorf werden geselecteerd voor een “proof of concept” van een oplossing die samen met de aanbieders van oplossingen TietoEVRY en HEAP Engineering GmbH en met Beckhoff werd ontwikkeld. Op deze lijnen worden kunststofbuizen met speciale kwaliteitseisen vervaardigd. “Hier moeten gegevens over wanddikte, ovaliteit, excentriciteit, kilogram per meter, zaagpulsen en nog veel meer worden vastgelegd”, zegt Andreas Roither-Voigt, senior business consultant bij TietoEVRY, die een productieproces beschrijft waarin onder meer moet worden nagegaan welke buizen op maat zijn gezaagd en in welke tijd, en of dit werkelijk tot op de millimeter nauwkeurig is gebeurd. De meettaken worden ondersteund door de EL1512 en EL5151 EtherCAT-klemmen van Beckhoff. “Met één I/O-klem kunnen encoders direct wordt aangesloten, terwijl de andere de actuele tellerstanden in real time doorgeeft voor het berekenen van de leidinglengtes in TwinCAT-software – allemaal op de edge gateway”, legt de besturingsengineer uit.

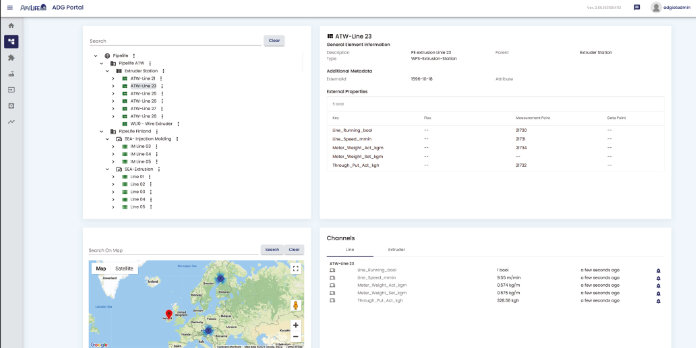

Het cloudgebaseerde informatieportaal biedt een duidelijk overzicht van de productiegegevens van 197 Wienerberger-productievestigingen in 29 landen.

Foto: © TietoEVRY

Ondertussen worden elke dag miljoenen gegevens van verschillende fabrieken van de Wienerberger Group voor analysedoeleinden in de cloud opgeslagen. Voor een duidelijke toewijzing van de uitgezonden signalen zijn ze voorzien van onmiskenbare codes voor de fabriek, lijn en het machinetype. “We hebben onze krachten gebundeld om een ‘Single Source of Truth’ te creëren en zo de visie van het bedrijf, namelijk dat alle belangrijke gegevens altijd online beschikbaar zijn, werkelijkheid te laten worden. Het moest er onder meer voor zorgen dat uiteindelijk iedere gebruiker de informatie krijgt die voor hem of haar relevant is. “Of een data scientist nu van plan is om de ruwe data te gebruiken als input voor modellen voor machine learning of dat deze al geconsolideerd en/of geconcentreerd worden voor verwerking in verschillende rapportagetools, de data moet in ieder geval volledig en correct zijn”, benadrukt Manuel Hausjell, IoT en data consultant bij TietoEVRY.

Daarom is ook de manier waarop de afzonderlijke machines in het netwerk van het internet der dingen zijn geïntegreerd, gestandaardiseerd en gespecificeerd door de projectmanagers. Een ultracompacte C6030 industrie-PC van Beckhoff speelt een centrale rol als gatekeeper voor de Azure IoT-hub in de cloud. Het compacte ontwerp en de multicoreprocessor-prestaties tot 3,6 GHz per core maken het tot het perfecte edge device, zoals Lukas Pechhacker, managing director van HEAP Engineering, uitlegt: “Dit is het voordeel van PC-gebaseerde besturingstechnologie. De besturingseenheden kunnen naar behoefte worden geschaald en bieden voldoende prestatiereserves om data ter plaatse vooraf te verwerken. In het geval van wikkelmachines bijvoorbeeld bevinden zich de bemonsteringsintervallen in het millisecondenbereik. Daarom wordt hier gebruik gemaakt van edge computing om de data te om te zetten naar omwentelingen per minuut om zo de informatiestroom naar de cloud in toom te houden.”

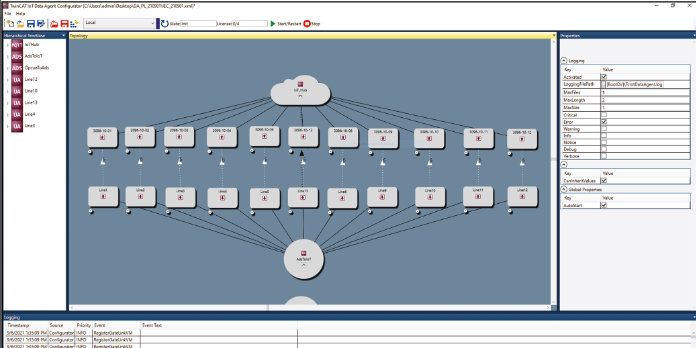

Configuratie in TwinCAT IoT Data Agent

Foto: © Beckhoff

De C6030 met TwinCAT 3 IoT Data Agent moet over het algemeen veel vertalen en omzetten: enerzijds gebruikt hij TwinCAT ADS en OPC UA om communicatiebruggen te bouwen tussen machines van verschillende bouwjaren en verschillende oorsprong, en anderzijds fungeert hij als gateway naar de cloud. “Met in totaal 197 productievestigingen in 29 landen hebben wij te maken met een uiterst heterogeen machinelandschap en talrijke protocollen die tot een gemeenschappelijke basis moeten worden herleid. In sommige gevallen zijn EL6001 EtherCAT-klemmen nodig als seriële RS232-interfaces om de vereiste verbindingen tot stand te brengen; in andere gevallen lukt dit via OPC UA,” legt Lukas Pechhacker uit.

Met in totaal 197 productievestigingen in 29 landen moeten een uiterst heterogeen machinelandschap en talrijke protocollen tot een gemeenschappelijke basis worden gevormd.

Foto: © Beckhoff

Als Beckhoff Solution Providers begrijpen zowel HEAP Engineering als TietoEVRY hoe de mogelijkheden van PC- en EtherCAT-gebaseerde besturingstechnologie volledig kunnen worden benut. “Iedereen in ons projectteam kan er gewoon op vertrouwen dat de ander precies weet waar hij mee bezig is en dat hij bij alles wat hij doet altijd het grote geheel voor ogen houdt”, prijst Manfred Heger. Door de reisbeperkingen door het coronavirus waren twee productielocaties zelfs op afstand aangesloten op het loT-netwerk: één in Zweden en de andere in Nederland. “De plaatselijke elektriciens gaven de cruciale details over de voorhanden infrastructuur. Vervolgens werden de benodigde componenten bij Beckhoff besteld en door HEAP Engineering vooraf geconfigureerd, zodat een eenvoudige plug-and-play-aansluiting ter plaatse mogelijk was. Vervolgens werd HEAP Engineering weer ingeschakeld om via een beveiligde verbinding op afstand de definitieve configuratie uit te voeren, en wij stelden de juiste koers in de cloud in of zorgden voor de kwaliteitscontroles van de data”, aldus TietoEVRY-medewerker Manuel Hausjell, die de perfecte samenwerking omschrijft.

De goede samenwerking tussen het team van experts van de eindklant, de systeemleveranciers en van Beckhoff is cruciaal om succes te behalen, vooral bij omvangrijke projecten zoals dit.

Foto: © Beckhoff

“Er komen altijd nieuwe ideeën binnen over wat we nog meer zouden kunnen doen om de dagelijkse activiteiten in onze fabrieken te verbeteren, te benchmarken tussen de afzonderlijke vestigingen, de kwaliteit te verbeteren, voorspellend onderhoud te ondersteunen, minder middelen te gebruiken en nog veel meer”, zegt Roy Sibbald, die zich ervan bewust is dat digitalisering een continu proces is. “Je kunt alleen lean worden als er geldige vergelijkende gegevens beschikbaar zijn. En het mooie van ons systeem is dat het gemakkelijk uitbreidbaar en schaalbaar is,” resumeert de manufacturing excellence officer.

Bovendien worden stroomtransformatoren vandaag de dag steeds vaker in de productie-installaties geplaatst, omdat namelijk niet alleen elke minuut en elke gram, maar ook elk kilowattuur energie telt. Het project levert dus ook een belangrijke bijdrage aan de duurzaamheidsdoelstellingen voor de vermindering van de CO2 en het verbruik van energie en grondstoffen. En met de daaropvolgende invoering van QR-codeherkenning is het aanpassingsvermogen van de geïnstalleerde oplossing al bewezen. “Het enige wat we hoefden te doen, was de Vision-softwarelicenties op de IPC activeren en een camera via Ethernet aansluiten om zo de edge gateway met TwinCAT Vision uit te breiden met beeldverwerking in real time. Uiteraard worden de gelezen QR-codes met de TwinCAT IoT Data Agent naar de cloud verzonden. De gegevens zijn ook beschikbaar voor gebruik in het MES- en ERP-systeem”, zegt Balazs Bezeczky, hoofd van het Beckhoff verkoopkantoor in Wenen.

Meer informatie bij Beckhoff Automation

Lees ook: