Door: Peter Gloudemans (AddIT Benelux) - 16 mei 2024 |

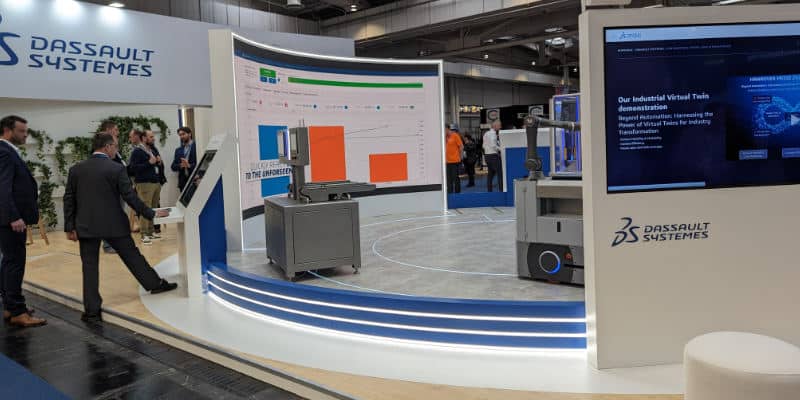

Tijdens de Hannover Messe liet Dassault Systèmes zien hoe de toekomst van een flexibele productieomgeving eruitziet, met autonoom werkende mobiele robots (AMR’s). Daarvoor had het bedrijf in samenwerking met Omron vier opeenvolgende productiestations geïnstalleerd. Beide partners lieten tijdens de beurs live zien hoe de hele cyclus van systeemplanning tot en met after-salesservice te optimaliseren is met virtual twin experiences.

De maakindustrie staat voor grote uitdagingen, namelijk inspelen op sneller veranderende eisen en wensen van klanten, een onzekerder economisch klimaat en een dreigend tekort aan personeel. Tegelijkertijd blijft de wereldwijde concurrentie toenemen en moet men ook nog verduurzamen. Deze uitdagingen zijn het beste te overwinnen met een vergaande digitalisering en flexibilisering, waarbij hergebruik van beschikbare data in de hele keten een belangrijke succesfactor is.

Vergaande digitalisering is te bereiken door alle bedrijfsprocessen volledig te automatiseren en met elkaar te integreren en optimaliseren. Daarvoor moeten legacy silo’s gecreëerd met verticale oplossingen worden vervangen door een bedrijfsbrede multifunctionele samenwerkingsomgeving. Zowel binnen de eigen onderneming als het aan verandering onderhevige supply chain netwerk. Gefaciliteerd door een naadloze uitwisseling en hergebruik van product- en procesinformatie.

Dassault Systèmes en Omron ondersteunen in de oplossingen die ze leveren, de Asset Administration Shell (AAS). Dat is door de Industrial Digital Twin Association (IDTA) ontwikkelde beheersoftware voor de digitale representatie van een fysieke machine, product en component en de bijbehorende datacommunicatie. Met als doel alle data op een gestructureerde manier te ordenen zodat mensen, machines en software-applicaties ze kunnen lezen en begrijpen.

Op de stand van Dassault Systèmes was bij de vier gecreëerde stations te zien hoe virtual twins de productieplanning, inbedrijfstelling, het operationele beheer en de afer-salesservice helpen te optimaliseren. Door al in de voorbereidingsfase van projecten voor robotisering met een virtual twin de lay-out, routes en stroomvoorziening te optimaliseren kunnen productiemanagers zowel de efficiency aanzienlijk verbeteren als de flexibiliteit vergroten.

De virtual twin ervaringen die Dassault Systèmes en Omron op de Hannover Messe beurs lieten zien, hebben productiebedrijven de volgende voordelen te bieden:

Alle industriële toepassingen draaien bij Dassault Systèmes op het 3DEXPERIENCE-platform. Dat is een business innovatieplatform waarmee organisaties hun producten en ervaringen van klanten opnieuw kunnen bedenken, herontwikkelen en op basis daarvan de bedrijfsprocessen optimaliseren. Rekening houdend met alle eisen, wensen en wetgeving, ook met betrekking tot duurzaamheid. Oftewel de innovatiecyclus versnellen om concurrenten voor te blijven.

Een ander onderdeel van de Omron-praktijkcase was de integratie van augmented reality (AR). Beursbezoekers konden met behulp van een tablet of smartphone een virtuele overlay bekijken boven op de echte werkvloer. Op deze wijze kregen ze meer informatie over de AMR’s en hun werkomgeving, wat helpt bij het begrijpen van de productieprocessen. AR is een technologie die de toegevoegde waarde van virtual twin experiences de komende jaren verder gaat verrijken.

Tijdens een interview met Philippe Bartissol, Vice President Industrial Equipment Industry bij software-uitgever Dassault Systèmes, werd duidelijk dat hij nog veel verwacht van de ‘servicetwin’. “In de totale levenscyclus van machines en robots duurt de ontwikkeling en productie maar enkele jaren, terwijl ze daarna tientallen jaren worden gebruikt en onderhouden. Daar liggen voor Dassault Systèmes nog interessante groeikansen voor de komende jaren.”

Dit artikel delen op je eigen website? Geen probleem, dat mag. Meer informatie.