Door: Patrick Verkerk (Robotobor) - 26 juli 2024 |

Vroeger, voordat machines onderling konden communiceren en voordat Industrie 4.0 en het Internet of Things (IoT) opkwamen, hadden productieomgevingen toegewijde medewerkers. Deze mensen kenden alles over machines, producten en het productieproces. Ze waren het aanspreekpunt, hielden een oogje in het zeil, volgden planningen en voorkwamen problemen. Deze experts vormden de schakel tussen complexe productie-informatie en de praktijk, gebaseerd op hun kennis en ervaring.

Met de groeiende digitalisering en complexiteit van productieomgevingen wordt het steeds moeilijker voor medewerkers om alles goed te begrijpen. De overvloed aan complexe en onderling verbonden gegevens vraagt om systemen die gegevens helder kunnen interpreteren en presenteren. Dit geldt voor alle vakgebieden, maar vooral in de industrie en intralogistiek waar nieuwe technologieën snel worden omarmd.

Digital Twins, oftewel digitale kopieën van producten, processen of systemen, bieden enorme voordelen, vooral binnen Industrie 4.0. Deze technologie maakt het ordenen van complexe gegevens en systemen eenvoudiger, waardoor mensen informatie gemakkelijker kunnen bekijken, begrijpen en zelfs voorspellen. Het gebruik van Digital Twin-technologieën verbetert de productiviteit, verhoogt de productkwaliteit, biedt meer flexibiliteit en helpt tegelijkertijd kosten te verlagen.

Vroeger was toegang tot Digital Twin-technologie vaak beperkt vanwege hoge kosten voor computergebruik, opslag en bandbreedte. Maar in de afgelopen jaren zijn deze obstakels aanzienlijk verminderd, met lagere kosten en betere capaciteiten als resultaat. Dit heeft geleid tot belangrijke veranderingen, waardoor Informatietechnologie (IT) en operationele technologie (OT) nu eenvoudig kunnen worden gecombineerd om Digital Twins te creëren en toe te passen.

Wetenschappelijke definities van een Digital Twin (DT)

Binnen de wetenschappelijke definities van een Digital Twin (DT) zijn diverse omschrijvingen te vinden:

Van relatief eenvoudige omschrijvingen:

“Een Digital Twin (DT) is een model van een fysiek systeem dat het fysieke systeem in realtime weerspiegelt en analyse, voorspelling en controle mogelijk maakt.“

“Een Digital Twin (DT) is het conglomeraat van gegevens, informatie, modellen, methoden, hulpmiddelen en technieken om de huidige toestanden van een geïnstantieerd systeem op coherente en consistente wijze weer te geven.”

Tot meer complexe omschrijvingen:

“Een Digital Twin (DT) is een virtuele representatie van een fysiek object of systeem dat is ontworpen, gebouwd en in operatie in een digitale omgeving. Deze digitale replica kan gedetailleerde informatie bevatten over de fysieke kenmerken, het gedrag en de prestaties van het object of systeem in de echte wereld” Digitale tweelingen worden gebruikt in verschillende sectoren om de prestaties van fysieke entiteiten te monitoren, analyseren en optimaliseren”.

“Een Digital Twin (DT) is een geïntegreerde multi-fysische, multidimensionale probabilistische simulatie van een complex fenomeen of product, waarbij gebruik wordt gemaakt van de best beschikbare fysieke modellen, sensorische interfaces, wiskundige kennis om een spiegel te creëren van het bestaan van de bijbehorende tweeling. Het bestaan van een digitale tweeling wordt bepaald door drie componenten, namelijk: het bestaan van een reëel fysiek element, een virtueel element en een set gegevens die een link vormen tussen een materieel (echt) element of product en een virtueel element”.

De geschiedenis van Digital Twins begon in de jaren zestig, toen NASA het concept introduceerde als een ‘levend model’ voor de Apollo-missie, na het incident met de zuurstoftank van Apollo 13. NASA combineerde fysieke modellen met digitale elementen om voortdurend gegevens te verzamelen, wat cruciaal was voor het onderzoek naar ongelukken en het begrip ervan.

In 2002 werd de Digital Twin voor het eerst aan de industrie gepresenteerd aan de Universiteit van Michigan als onderdeel van het ‘Product Lifecycle Management (PLM)’ centrum. De presentatie, ontwikkeld door Dr. Grieves, was getiteld ‘Conceptueel Ideaal voor PLM’ en bevatte alle elementen die nu geassocieerd worden met de Digital Twin.

In de jaren tachtig verschenen 2D CAD-systemen zoals AutoCAD, waarmee technische tekeningen op de computer konden worden gemaakt. CAD evolueerde naar 3D met parametrische modellering en simulatie, waardoor intelligent ontwerpen van complexe assemblages mogelijk werd. In het midden van de jaren 2010 lanceerden toonaangevende 3D CAD-leveranciers Cloud gebaseerde oplossingen, in eerste instantie gericht op samenwerking en projectbeheer, later ook op generatief ontwerp.

De huidige tijd markeert het tijdperk van realtime 3D-aangedreven Digital Twins (DT), virtuele representaties van processen, systemen, werknemers, gegevens of de hele omgeving. Ze fungeren als dynamische dragers van data en statusinformatie verkregen via sensoren die verbonden zijn door het Internet of Things (IoT).

Hier zijn de 5 stappen om te beginnen met Digital Twin-technologie:

- Bepaal het startpunt: gegevensuitwisseling

- Kies het type Digital Twin: product, systeem/proces of multisysteem

- Bepaal het gebruik en doel van een Digital Twin applicatie

- Leer van bestaande Digital Twin-toepassingen

- Zes belangrijke aandachtspunten voor een succesvolle implementatie

Digital Twins kunnen worden onderscheiden op basis van de richting van de datastroom (gegevensuitwisseling) en hun beoogde toepassing. Ze fungeren allemaal als digitale representaties van fysieke objecten of producten. Digital Twin (DT), Digital Shadow (DS) en Digital Model (DM) verschillen in capaciteiten, waarbij DT als het meest geavanceerd wordt beschouwd.

1.Digital Model (DM):

Een Digital Model is simpelweg een 3D-kopie van een echt object of product. Er is geen automatische uitwisseling van gegevens tussen het fysieke en digitale model; alle wijzigingen moeten handmatig worden doorgevoerd. Veranderingen in het echte object hebben geen directe invloed op het digitale model, en omgekeerd.

2.Digital Shadow (DS):

Een Digital Shadow ontstaat aan het begin van de levenscyclus van een product, direct na het ontwerpproces, en creëert een virtuele weergave in de digitale wereld. Beschikbare gegevens omvatten ontwerp-, productie-, onderhouds- en gebruiksgegevens. Een DS ontvangt alleen gegevens van het fysieke object of product naar de digitale schaduw, zonder verstoring van de digitale schaduw door veranderingen in het fysieke object. De Digital Shadow kan alleen worden bijgewerkt door synchronisatie met de echte wereld.

3.Digital Twin (DT):

Een Digital Twin is een digitale kopie van een fysiek object, systeem of proces. Wat het onderscheidt, is een constante tweezijdige gegevensstroom tussen het fysieke object en het digitale. Deze volledig geïntegreerde stroom definieert een Digital Twin. Het reflecteert de echte wereld en wordt gebruikt voor het monitoren, analyseren, simuleren en voorspellen van de prestaties en het gedrag van het fysieke object.

Door technologische vooruitgang zijn verschillende soorten Digital Twins ontwikkeld, die specifieke aspecten van een product of systeem belichten. Dit omvat de Product Digital Twin, Systeem/Proces Digital Twin en MultiSysteem Digital Twin. De Product Digital Twin richt zich op prestaties en kwaliteit, terwijl de Proces Digital Twin gedetailleerd inzicht biedt en processen optimaliseert. Op het meest uitgebreide niveau staat de Systeem Digital Twin.

1. Product Digital Twin

Een Product Digital Twin is een digitale kopie van een onderdeel of het gehele product, zoals een mobiele robot of machine. Gedurende de levenscyclus worden gegevens verzameld over het ontwerp, de fabricage en de operationele processen. Door data-analyse kunnen prestaties worden gevolgd, onderhoud voorspeld en productontwerp geoptimaliseerd. Het helpt zelfs om foutieve gegevens op te sporen. Een Product Digital Twin verbetert de productkwaliteit van ontwerp tot onderhoud en preventief onderhoud, vermindert downtime en zorgt voor een betere klantervaring.

2. Systeem of Proces Digital Twin

Een AGV-systeem of robotapplicatie zijn voorbeelden van een Proces Digital Twin in een productieomgeving. IoT-gegevens worden in realtime gemonitord, processen worden gesimuleerd en geanalyseerd. Dit helpt bij het identificeren van problemen en het nemen van betere beslissingen. Het geeft een gedetailleerd inzicht in de interactie tussen verschillende onderdelen en hun impact op de algehele prestaties. Een Proces Digital Twin kan een volledige productielijn nabootsen, waarmee je knelpunten kunt identificeren, workflow kunt optimaliseren en de efficiëntie kunt verbeteren.

3. Multisysteem of Proces Digital Twin:

Een System Digital Twin ontstaat door verschillende Product- en Proces-Twins te combineren. Het omvat een volledig ecosysteem of netwerk, zoals een complete fabriek of magazijn. Hiermee kunnen we ingewikkelde lay-outwijzigingen, zoals die van AMR-systemen, materiaalstromen en machineaanpassingen, optimaliseren door middel van analyse en simulatie van gegevens. De inzichten die hier worden verkregen, zijn veelomvattend omdat ze de bredere impact van situaties op het hele systeem of de sector begrijpelijk maken. Dit niveau van Digital Twin-toepassing biedt organisaties een holistisch begrip, waardoor ze kunnen anticiperen op trends, risico’s kunnen minimaliseren en proactief kunnen innoveren. Bovendien helpt het bij het optimaliseren en toewijzen van middelen en het nemen van strategische beslissingen.

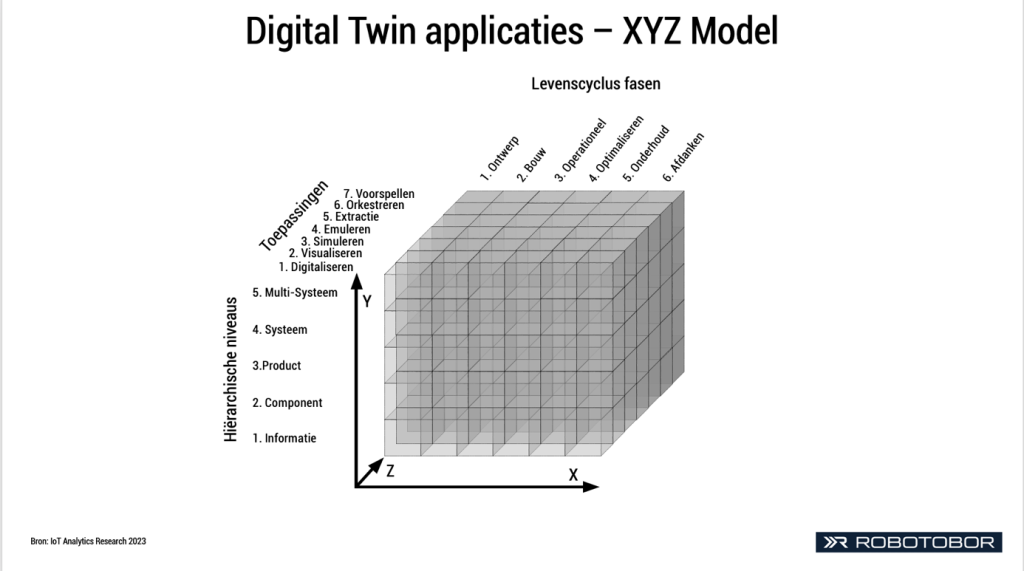

Met meer dan 210 Digital Twin applicaties kan het lastig zijn om het overzicht te behouden. Het XYZ Digital Twin Model biedt verheldering en ‘aha’-momenten. Voordat je begint met een Digital Twin (DT), doorloop je twee belangrijke fasen: Product Lifecycle Management (PLM) en de digitalisering van producten en machines (IoT). Het is verstandig om stapsgewijs te werk te gaan. Start met een belangrijk onderdeel of proces en schaal geleidelijk op naar een complete Digital Twin (DT). Om dit stapsgewijze proces te bepalen, kun je gebruikmaken van een model met 3 hoofddimensies.

Elke as vertegenwoordigt een dimensie van de Digital Twin:

1.De X-as: zes fasen van de productlevenscyclus: Ontwerp – Bouw – Operationeel – Optimaliseren – Onderhoud – Afdanken.

2.De Y-as: zes hiërarchische niveaus van een Digital Twin: van informatie tot multisystemen.

3.De Z-as: het gebruik of doel van de zeven meest voorkomende Digital Twin toepassingen, zoals simulatie of voorspellingen.

Er zijn minimaal 210 (5 x 6 x 7 = 210) verschillende Digital Twin combinaties mogelijk.

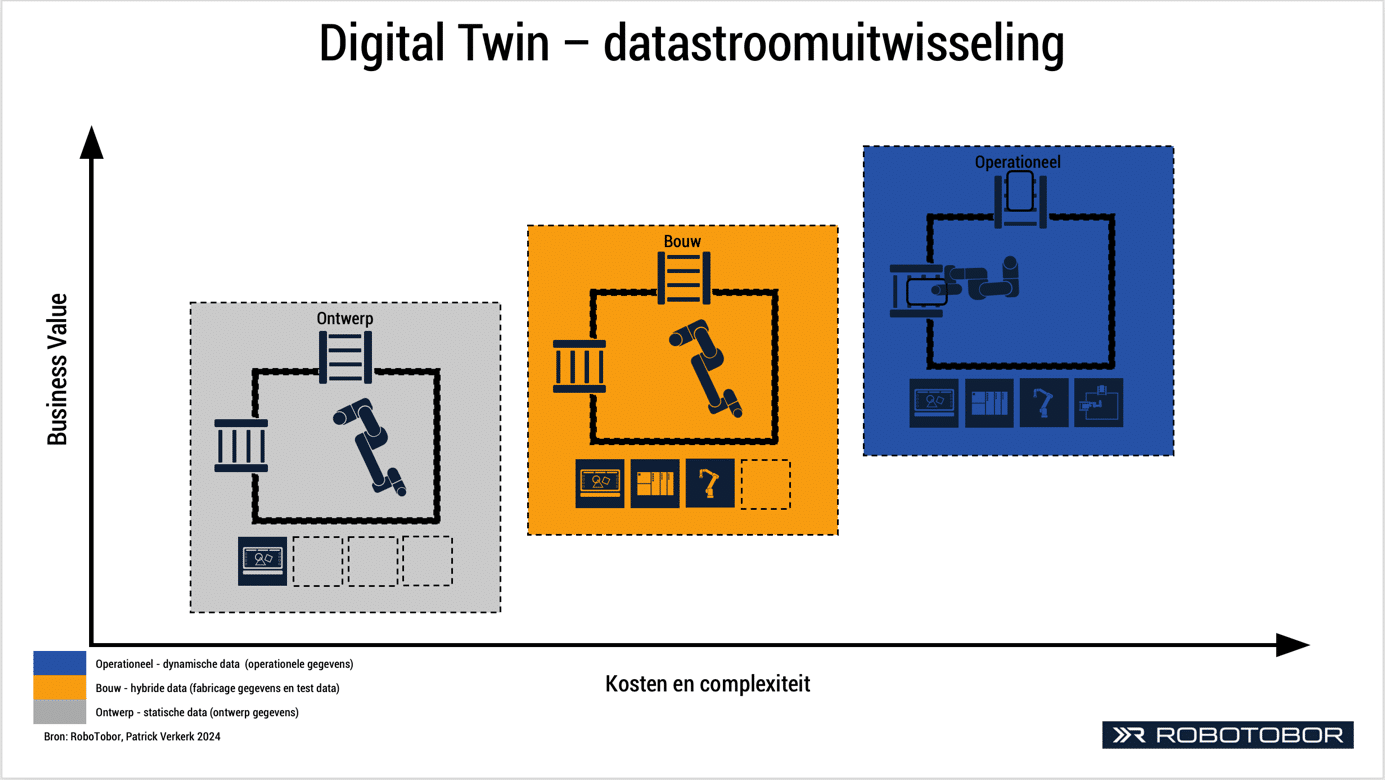

De kosten en complexiteit stijgen bij de overstap van een statische Digital Twin (DT) naar een dynamische Digital Twin (DT). Een cruciaal aspect in het 3D-model is de uitwisseling van gegevensstromen. Laten we nog eens kijken naar de Digital Model (DM), Digital Shadow (DS) en Digital Twin (DT). De Digital Shadow (DS) heeft in één richting een gegevensstroom, van het fysieke object naar de digitale schaduw, wat nog vrij statisch is. De uitwisseling van gegevens van een ‘Product Digital Twin’ wordt gekenmerkt door een constante tweezijdige gegevensstroom tussen het fysieke en digitale, wat dynamisch is. Bij het kiezen van een onderdeel op de Y-as, kun je rekening houden met de gegevensstroomuitwisseling: geen, historisch, test- of realtime gegevens.

Stel je voor dat je een robotcel bouwt. Je begint met een Digital Model (DM) van een machine die later in een productielijn van je klant wordt geïnstalleerd:

1. Ontwerp – grijs: Dit is de eerste fase van de productlevenscyclus. Alle CAD-ontwerpgegevens worden verzameld om een eenvoudige Digital Twin te maken. Op dit moment is het een Digital Model (DM), kosteneffectief maar met beperkte informatie.

2. Bouw – oranje: Tijdens de bouw worden fabricagegegevens verzameld, zoals een stuklijst met huidige en historische componenten, serienummers en uitgevoerde bewerkingen. Testen en metingen worden gedaan met behulp van IoT-sensoren. Dit verrijkt de beschikbare informatie. Nu is het een Digital Shadow (DS).

3. Operationeel – blauw: Na levering aan de klant worden operationele gegevens verzameld via IoT-sensoren in het product. Dit zorgt voor een live versie van het product bij de klant, wat diepgaande context en inzichten biedt. Deze fase is complexer en duurder. Nu is het een Digital Twin (DT).