Door: Patrick Verkerk (Robotobor) - 12 juli 2024 |

Wil je beginnen met robotiseren? Value Stream Mapping helpt je om een flowbril op te zetten en op een snelle manier de huidige toestand van je productieorganisatie te bepalen. Value stream mapping (of VSM) is een methode om activiteiten te identificeren die waarde creëren voor de klant bij het leveren van een product of service. Hoewel Value Stream Mapping eenvoudig is om zelf te doen, moet je weten waar je op moet letten. Robotiseren kan niet zonder Lean en Lean kan niet zonder robotiseren.

Doe je de VSM zelf? Voorkom dan ‘value stream mapping blunders’ met de onderstaande tips en tricks:

Bedrijven veranderen! Als je vijf jaar geleden 40 werknemers had en nu 70, dan zijn waarschijnlijk je producten, diensten en bedrijfsprocessen veranderd. Dit is een reden om ‘Value Stream Mapping’ te starten, naast het robotiseren. Automatisering van productieprocessen is essentieel om concurrerend te blijven en productiviteit te verhogen. Veel bedrijven hebben echter een gebrek aan interne robotexperts en opgeleide werknemers, wat het benutten van het volledige potentieel van robotisering bemoeilijkt.

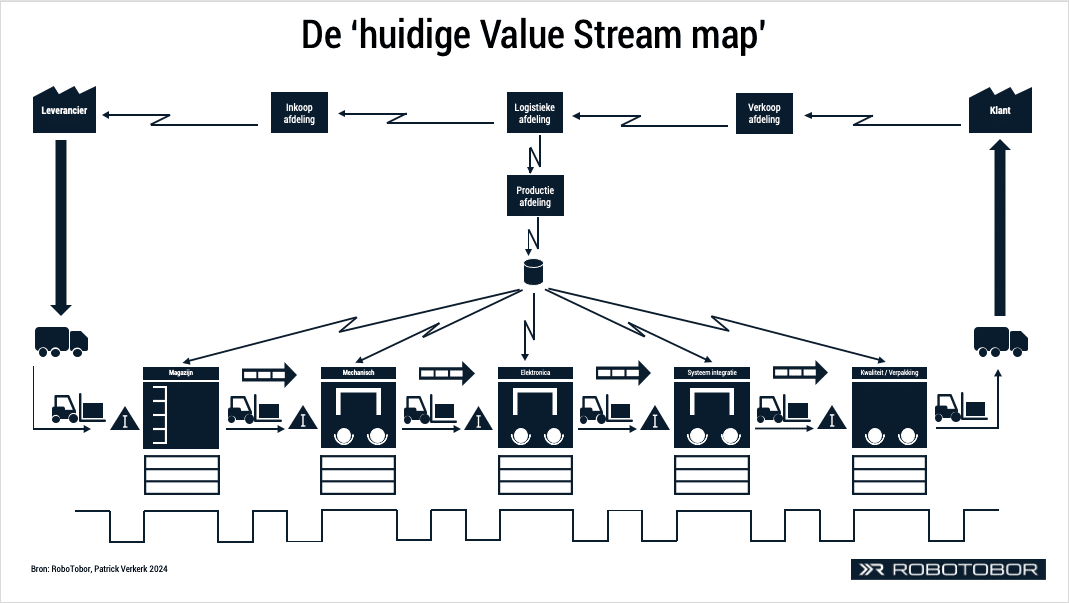

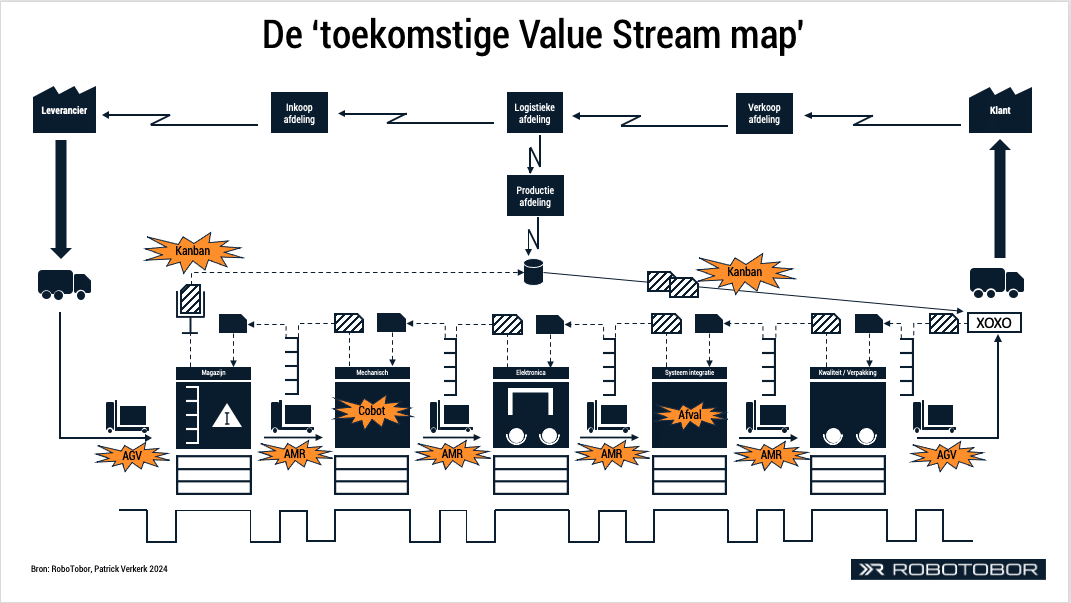

‘Value Stream Mapping’, ook bekend als ‘Material and Information Flow Mapping’, is een krachtig instrument om zowel de huidige als toekomstige productiestromen gedetailleerd in kaart te brengen. Het richt zich op het creëren van Flow, het elimineren van verspilling en het toevoegen van waarde. Deze aanpak gaat verder dan het optimaliseren van afzonderlijke productieprocessen en biedt cruciale ondersteuning aan productie- en assemblagebedrijven bij de implementatie van Lean Manufacturing. Het concentreert zich op de materiaal- en informatiestromen van klantvraag tot aan de grondstof, met als doel het efficiënt produceren van een product. Werken vanuit dit perspectief betekent oog hebben voor het grotere plaatje, niet alleen voor individuele processen of onderdelen.

Het in kaart brengen van waardestromen is een leuke en eenvoudige taak. Het is vaak de eerste stap bij het vinden van verspilling en mogelijkheden om doorlooptijden te verkorten en processen te stroomlijnen. Value Stream Mapping, een visuele “potlood-en-papier”-techniek, laat je zien en begrijpen hoe een product zich door de waardestroom stroomt. Dat is het proces van het maken en assembleren van een product van de klant tot de leverancier. Door probleemgebieden, inefficiënties, defecten en knelpunten nauwkeurig te identificeren, helpt het de interactie tussen de verschillende afdelingen van je bedrijf in kaart te brengen. Het toont zelfs de cyclustijden en vertragingstijden tussen verschillende activiteiten. Bij LEAN-manufacturing is de informatiestroom net zo belangrijk als de materiaalstroom.

Waardestroomkaarten laten zien wat er nu gebeurt in plaats van wat er zou moeten gebeuren, zodat we verbeteringen kunnen identificeren. Er zijn drie soorten activiteiten in een bedrijf of productieproces. De ‘waardetoevoegende activiteiten’ worden onderscheiden van de ‘niet-waardetoevoegende activiteiten’ en ‘noodzakelijke activiteiten’.

⇒ Hang deze waarde definities naast het whiteboard

- Waardetoevoegende activiteiten omvatten alles wat de vorm of functie van een product of dienst verandert op een manier waarvoor een klant bereid is te betalen. Noodzakelijke stappen in het productieproces, inclusief de benodigde informatie-uitwisseling, worden beschouwd als waardetoevoegende activiteiten.

- Niet-waardetoevoegende activiteiten (verspilling – afval) voegen geen waarde toe aan een product of dienst. Het zijn activiteiten waarvoor de klant niet wil betalen. Als een stap kan worden geëlimineerd of verminderd zonder dat dit invloed heeft op de uitkomst voor de klant, voegt die stap geen waarde toe aan het proces.

- Noodzakelijke activiteiten voegen ook geen waarde toe vanuit het perspectief van de klant. Maar ze zijn nodig om je producten te produceren. Dergelijke verspillingen kun je op de lange termijn mogelijk verminderen of elimineren.

Value Stream Mapping geeft je de handvaten om te starten met Lean Manufacturing en Robotisering. Met de volgende punten heb ik meerdere klanten laten zien hoe Lean Manufacturing-tools kunnen helpen om robots succesvol in een organisatie te integreren:

Na het implementeren van Lean zul je zeker de effecten van productie-efficiëntie en kostenverlaging ervaren. Door de waardestroom analyse wordt ook de betrokkenheid van het personeel vergroot, wat een positieve invloed heeft op de organisatiecultuur en het moraal van de medewerkers.

Met de volgende 4 stappen van value-stream mapping verbeter je je productieprocessen, stroomlijn je activiteiten en elimineer je verspilling, wat je concurrentievoordeel ten goede komt.

Bij productiestromen wordt vaak alleen gedacht aan de beweging van materiaal door de fabriek. Echter, de informatiestroom is net zo belangrijk, aangezien deze ieder proces vertelt wat het moet maken of doen. Beide stromen worden in kaart gebracht door value stream mapping, waarbij informatie over de waardestroom wordt vastgelegd op een ‘kaart’. Een duidelijk “doel’ en ‘visie’ zijn noodzakelijk voor het opzetten van een waardevolle stroom.

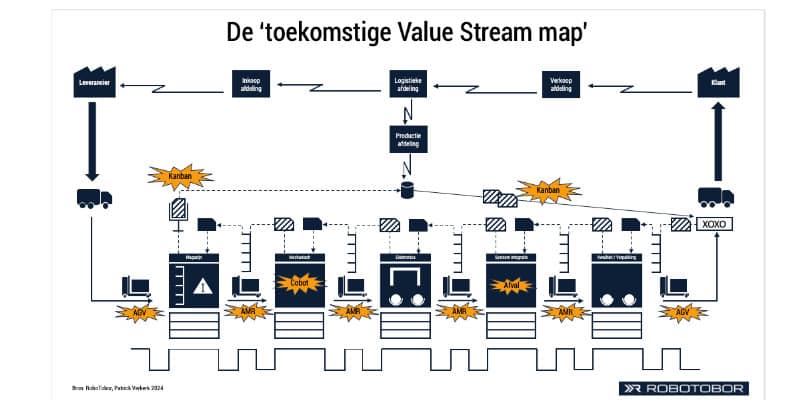

De eerste stap is de ‘huidige waardestroommap’, waarbij iedere procesactiviteit, zoals assemblage, boren of lassen, wordt vastgelegd met beschikbare symbolen of iconen. Dit gebeurt door informatie te verzamelen op de werkvloer, wat nodig is voor het ontwikkelen van een ’toekomstige waardestroommap’ die een visie biedt voor een ideale of verbeterde situatie. De meeste productiebedrijven zijn georganiseerd op basis van afdelingen, in plaats van waardecreërende stappen voor alle producten. Daarom is het analyseren van de totale materiaal- en informatiestroom op de huidige waardestroommap een taak voor meer dan één persoon.

Hier zijn 5 stappen om de Waardestroom (VSM) in kaart te brengen:

Breng alle belanghebbenden samen die ervaring, kennis en expertise hebben over het product of systeem dat in kaart wordt gebracht. Bespreek gezamenlijk de visie, het doel en de afbakening. Een ‘Value Stream Map’ kan om diverse redenen worden toegepast. Het is cruciaal dat alle teamleden een duidelijk begrip hebben van het wat, door wie, waarom en hoe.

Een eerste stap is het afbakenen van productgroepen die vergelijkbare verwerkingsstappen en gemeenschappelijke apparatuur hebben in de stroomafwaartse processen. Bij een complexe productmix kun je een matrix gebruiken met assemblagestappen en apparatuur op één as en producten op de andere as. Probeer meerdere producten samen te brengen in één productgroep met behulp van deze matrix. Begin altijd met interviews met het management, afdelingshoofden en andere belangrijke belanghebbenden die reeds inzicht kunnen geven in mogelijke verbeteringen.

Je klanten geven om specifieke producten, niet om al je producten. Daarom hoef je niet alles op de werkvloer in kaart te brengen. Het in kaart brengen van waardestromen betekent dat je de verwerkingsstappen (processen, materialen en informatie) voor één productfamilie van begin tot eind in je fabriek volgt en tekent. Dit duurt gemiddeld twee dagen voor één productgroep. Eén persoon leidt het in kaart brengen van een productfamilie en verbetert dit later in de ’toekomstige waardestroom map’. We gebruiken symbolen of iconen op papier om het proces vast te leggen. Een assemblage- of productieproces kan veel stappen hebben, of slechts een paar. Het is belangrijk om elke stap te begrijpen en hoe ze bijdragen aan het eindproduct voor de klant. We meten de stappen die waarde toevoegen en die geen waarde toevoegen. Verspilling (afval) kan zichtbaar zijn of verborgen en moeilijk te vinden.

⇒ Slimme tips om de waardestroom in kaart te brengen

- Begrijp eerst het volledige proces en verzamel vervolgens alle details per proces.

- Begin aan de kant waar het product naar de klant wordt verzonden en werk stroomopwaarts.

- Teken de materiaalstroom van links naar rechts, ongeacht de fysieke opstelling.

- Loop gedetailleerd door alle processtappen en stel vragen om volledig inzicht te krijgen.

- Identificeer gebruikte middelen en het aantal betrokken werknemers.

- Noteer direct pijnpunten, verrassingen en verbeterpunten.

- Registreer minimaal de Takttijd, Cyclustijd (C/T) of Procestijd (P/T); Downtime (D/T); Value Added Time (VA) en Lead Time (L/T).

- Gebruik je eigen stopwatch en vertrouw niet op cijfers van anderen.

- Breng de waardestroom zelf in kaart, omdat anderen mogelijk niet het volledige begrip hebben.

- Begin altijd met “potlood en papier”; digitaliseer de kaart later indien nodig.

- Kies een afgerond project bij een projectorganisatie.

Dit is de belangrijkste stap in het value stream proces. Nu de ‘huidige waardestroom map’ klaar is, is het tijd om de waardestroom te analyseren en verbeteringsmogelijkheden te identificeren. We richten ons op het vinden van problemen, knelpunten, verspilling en inefficiënties, en het definiëren van de toekomstige situatie. We gaan samen door de waardestroom en stellen mogelijke verbeteringen voor die we graag willen zien. Daarbij identificeren we drie soorten activiteiten: ‘waarde toevoegende activiteiten’, ‘niet-waardetoevoegende activiteiten’ en ‘noodzakelijke activiteiten’. Elke verbetering wordt opgeschreven op een post-it of flip-over en gemarkeerd met een Kaizen symbool, vervolgens geplaatst op de waardestroom map. We kijken ook naar concurrenten en andere industrieën om te zien welke oplossingen zij hebben geïntegreerd. Lean Manufacturing zorgt ervoor dat elk proces alleen produceert wat het volgende proces nodig heeft, op het juiste moment.

⇒ Tips voor verbetering van de ‘Toekomstige waardestroom map’

- Verminder of elimineer verspilling, verbeter kwaliteit en verkort doorlooptijd.

- Gebruik TIMWOODS om de 8 soorten verspillingen van Muda te identificeren en te verbeteren.

- Pas de 14 Management Principes toe voor verdere optimalisatie.

- Maak een Spaghetti Diagram om de routes van producten en mensen te visualiseren.

- Implementeer mobiele robots of robotarm robots (Cobots) om de Cyclustijd (C/T) en Lead Time (L/T) te verkorten.

- Optimaliseer het bestaande mobiele robotsysteem of de geïnstalleerde Cobots.

Na het verwijderen of verminderen van niet-waardetoevoegende activiteiten, is het essentieel om de processtroom opnieuw te bekijken. Het team rangschikt de mogelijke verbeteringen op basis van de potentiële impact, prioriteit en haalbaarheid. Wees realistisch over verandering en het bereiken van doelen, omdat verbeteringen tijd, energie en middelen vergen. Gebruik Kaizen voor continu verbetering volgens de 14 Management Principes. Het doorlopen van deze stappen is een doorlopend proces. Werk de resultaten bij, meet en pas aan over de tijd.

In de afgelopen jaren heb ik gezien hoe robots waardevolle partners zijn geworden voor operators en werknemers, omdat ze helpen bij het uitvoeren van complexe en repetitieve taken. Routinematige processen in productie kosten veel tijd, zijn foutgevoelig en vaak saai. Repeterend handmatig werk komt de efficiëntie en kwaliteit van het eindproduct ook niet ten goede. Door bedrijfsprocessen te automatiseren of te robotiseren, verbetert de productie-efficiëntie en worden kosten verlaagd.

Het betrekken van medewerkers bij het robotiseringsproces verbetert niet alleen de kwaliteit van het werk, maar verhoogt ook de acceptatie ervan. Het succes van het Toyota Productiesysteem (TPS) berust op een managementstijl die medewerkers aanmoedigt om voortdurend te streven naar verbetering, een kernprincipe van Lean Manufacturing dat bekend staat als “Streven naar Perfectie.”

Ok, maar waar begin ik dan met robotiseren? En wat zijn de mogelijkheden?

Stap 1 – Productportfolio: Bekijk je huidige en toekomstige productportfolio.

Stap 2 – Afbakening project: Identificeer en prioriteer verbeteringen met VSM in je productie, en bepaal welke activiteiten je gaat automatiseren.

Stap 3 – Lay-out: Kies de juiste robot en ontwerp de lay-out. Zorg dat dit past binnen je projectplanning.

Stap 4 – Utilities: Zorg voor energievoorzieningen en veiligheidsmaatregelen. Controleer de beschikbaarheid en plan dit in.

Stap 5 – Energiebesparing: Integreer energiebesparende maatregelen vanaf het begin.

Stap 6 – Stakeholders: Bepaal wie betrokkenen moet worden, inclusief operators, en werk samen met de juiste partners.

Stap 7 – Robot: Zorg dat de grijper en vision aansluiten op het product of de transporttaak in een mobiel robotsysteem.

Stap 8 – Systeem: Integreer het robotsysteem met andere systemen, zoals SCADA, MES, ERP, Digital Twin of andere software.

De bovenstaande 8 stappen zijn de eerste stappen naar robotisering. Dit kan met mobiele robots zoals AGV’s of AMR’s, maar ook met robotarmen zoals een Cobot of een zes-assige articulated robot. Zes-assige robots zijn vaak gekozen vanwege hun grote bewegingsflexibiliteit voor productie- en assemblageprocessen.